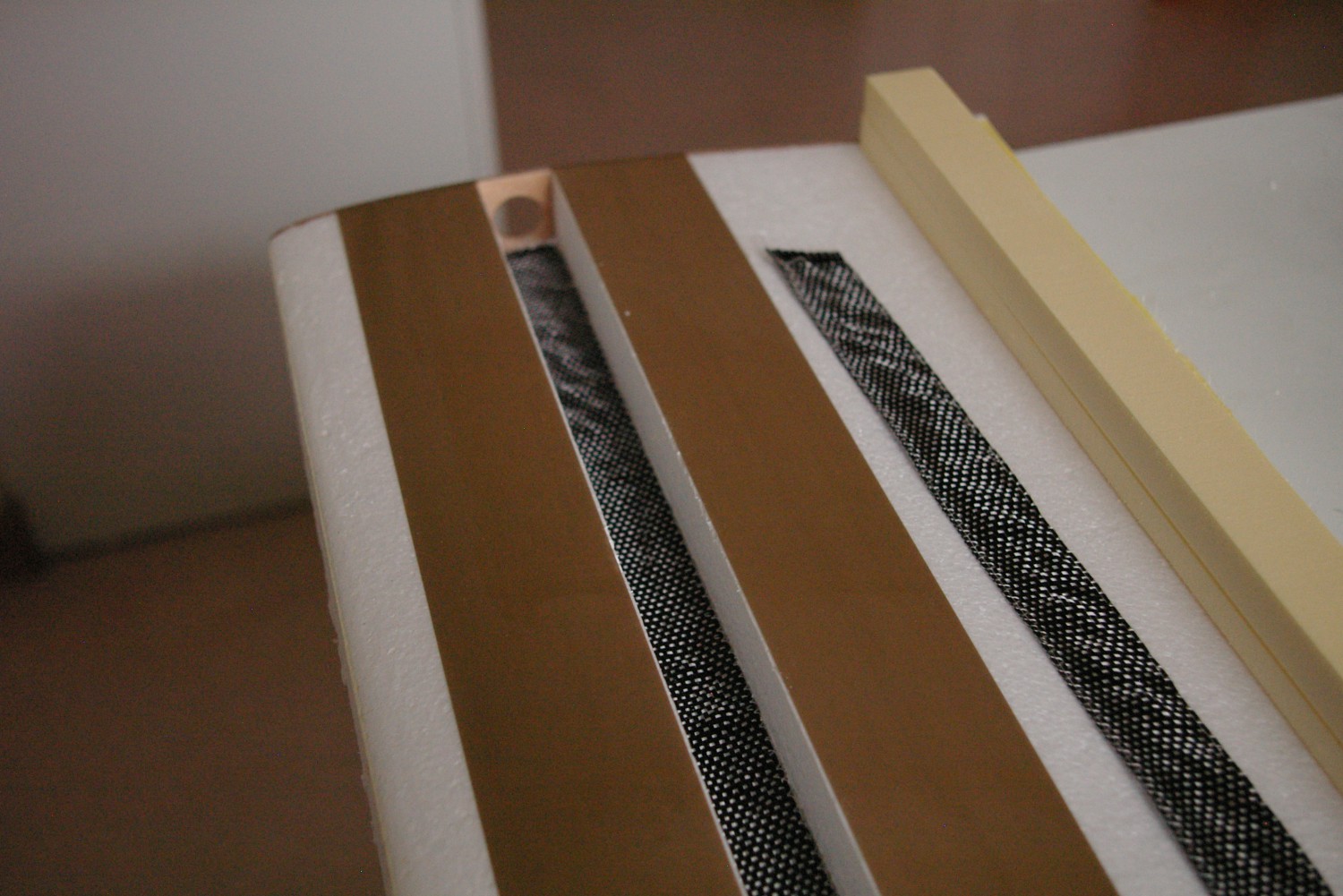

Cet article reprend les techniques décrites précédemment pour le coffrage fibre et airex, avec quelques améliorations pour un coffrage avec une peau carbone. La peau est constituée d’un tissu carbone biaxial 80g (HPTextile HP-B080C) + 50g fibre en surface. Les avantages principaux de cette technique sont : (i) un bord de fuite très fin, (ii) un meilleur respect du bord d’attaque et du profil par rapport à un coffrage bois, (iii) une peau fine qui permet de faire une lèvre rentrant dans l’aile pour les ailerons et volets et évite la fente.

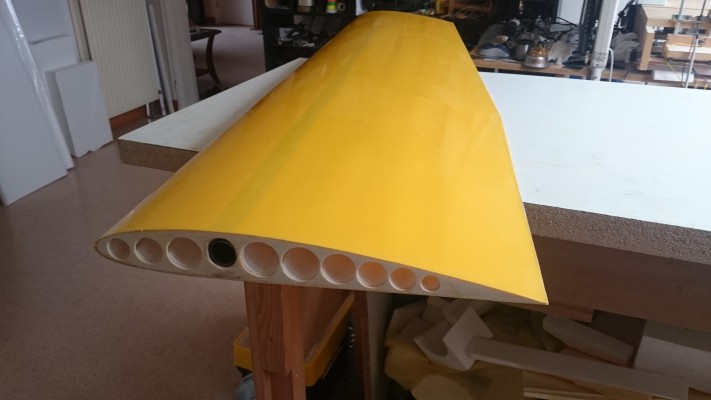

L’aile est réalisée par découpe de polystyrène au fil chaud, puis coffrage fibre sous mylar peint. Les avantages de cette méthode sont un bon respect du profil, un bord de fuite très fin, et ne pas avoir à faire une finition (lorsque la peinture se démoule correctement).

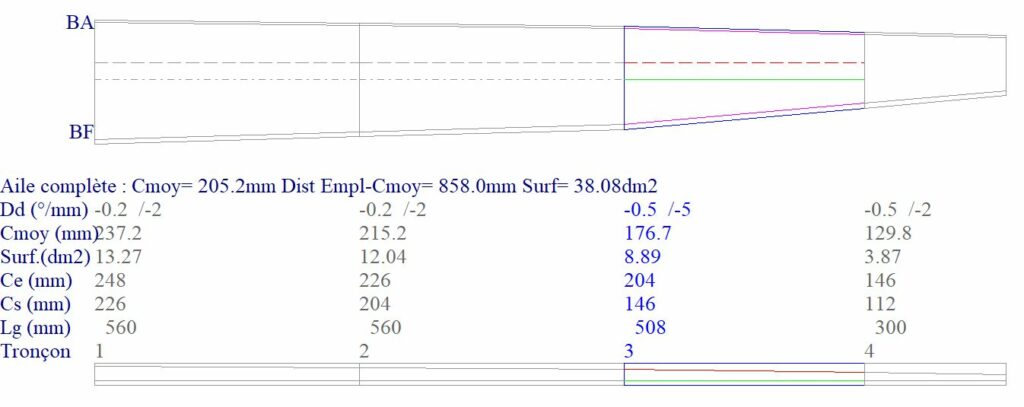

Structure de l’aile

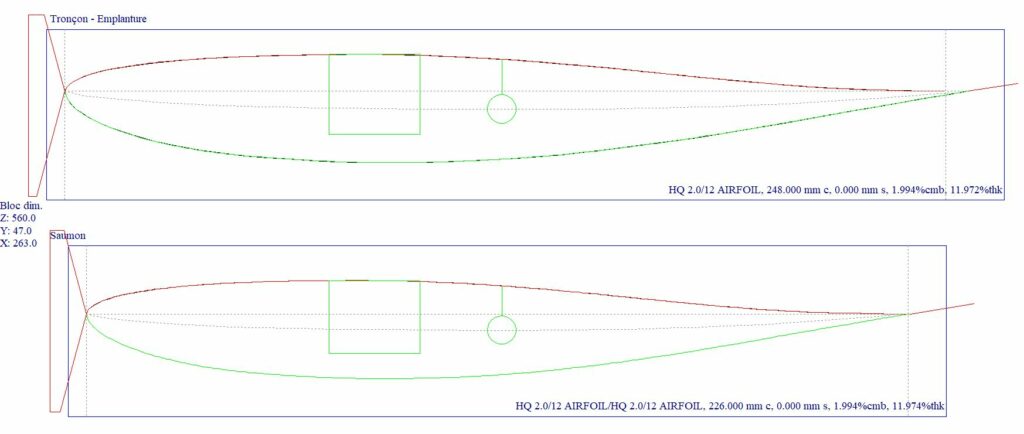

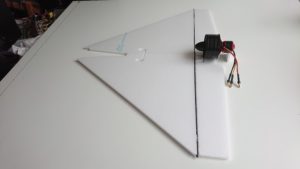

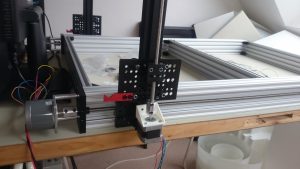

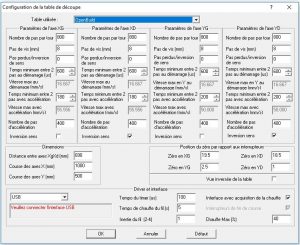

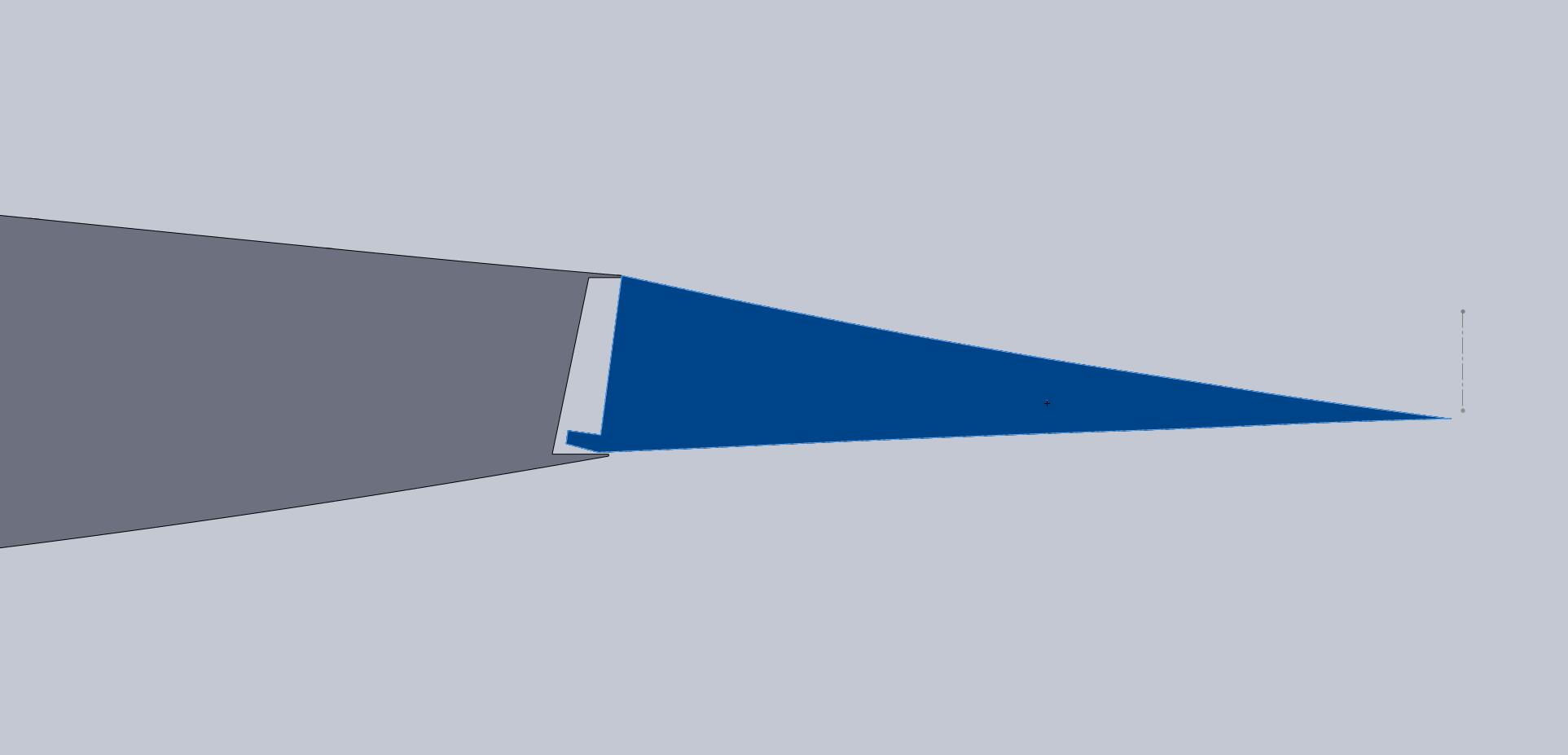

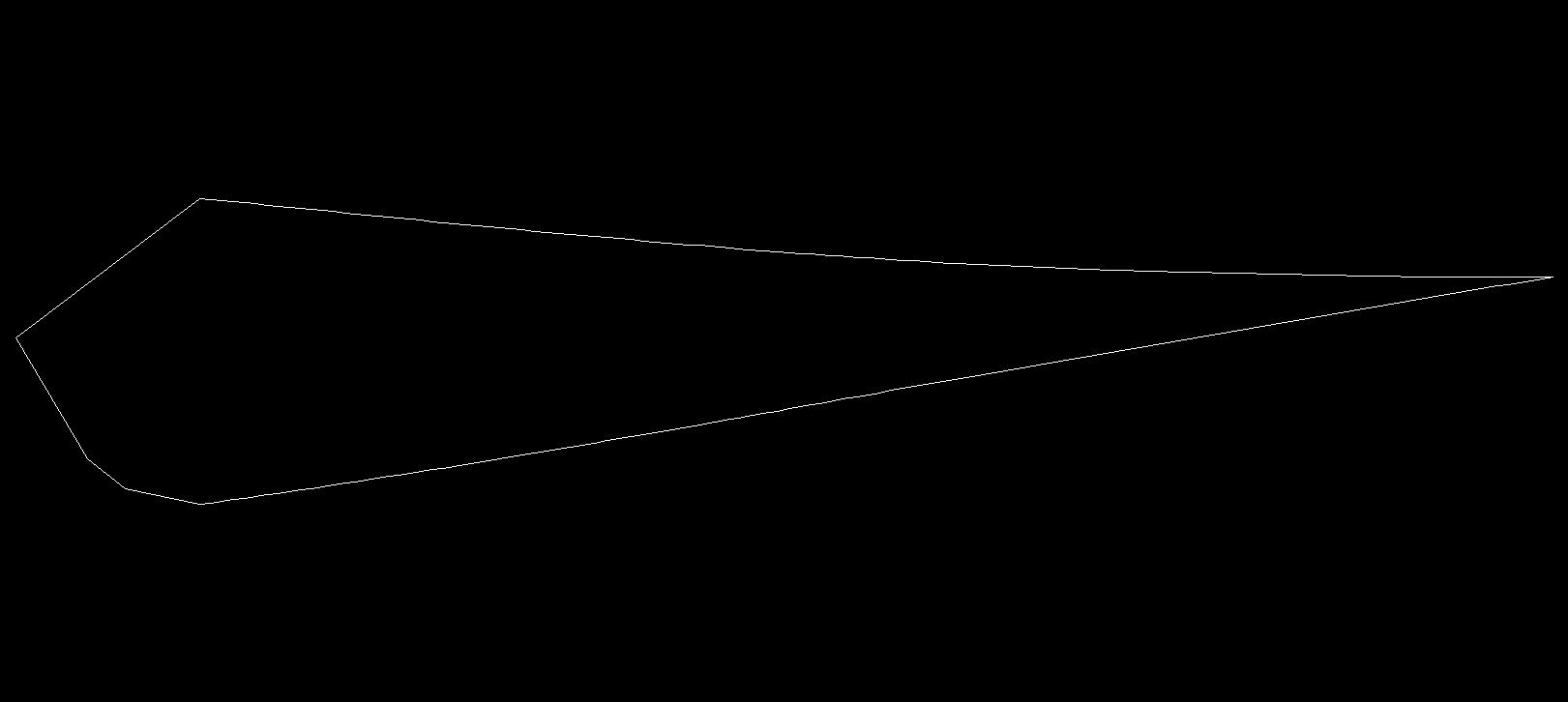

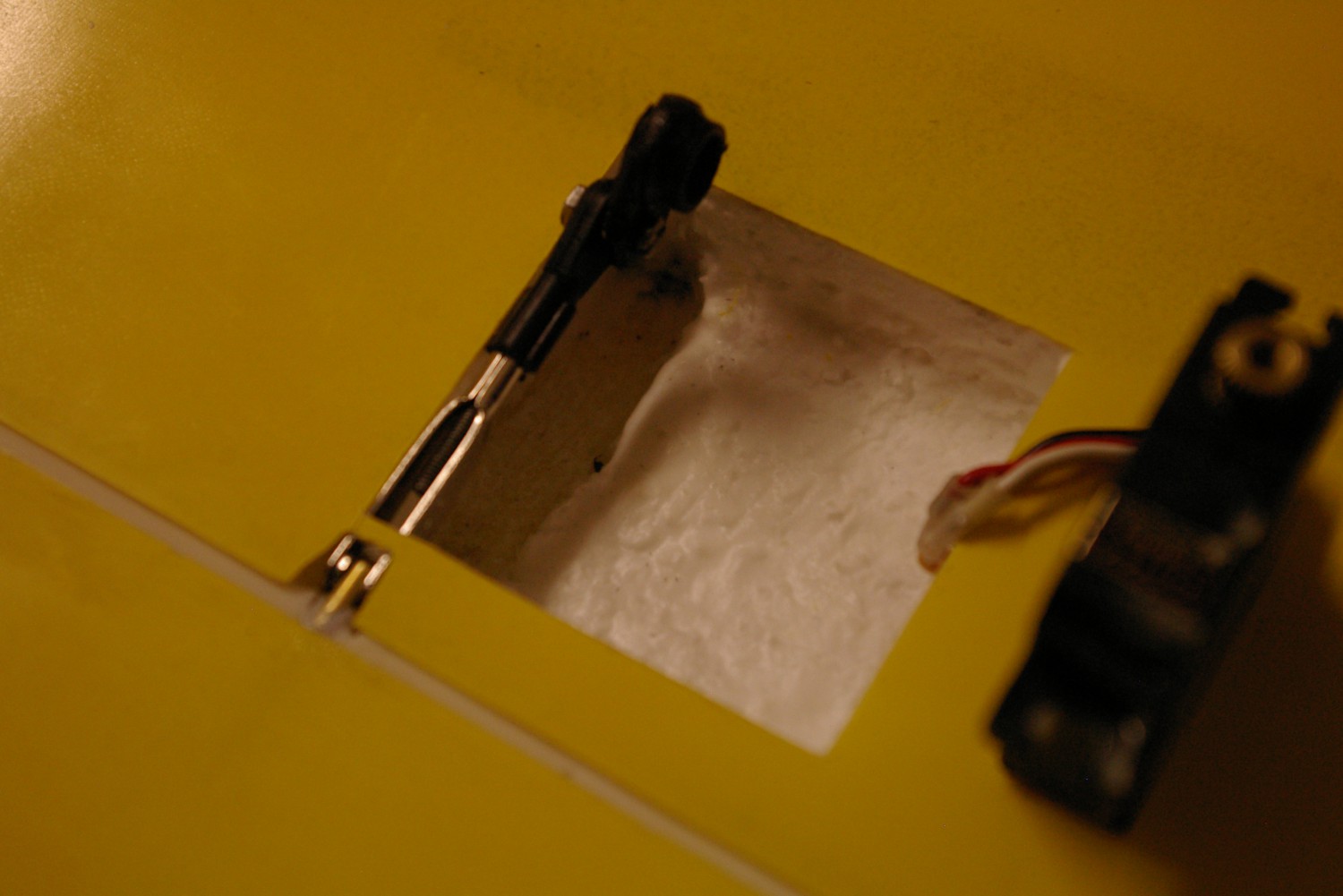

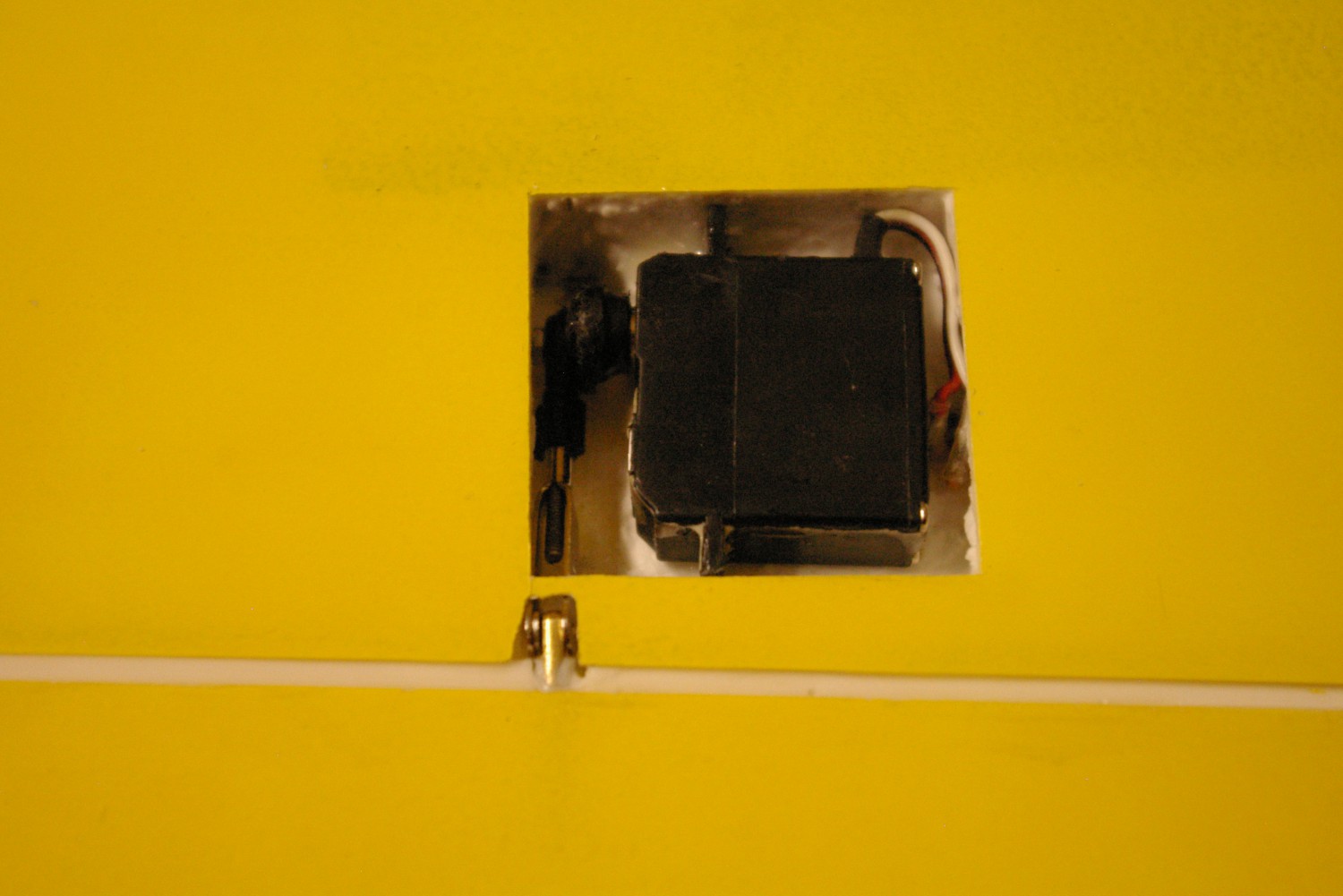

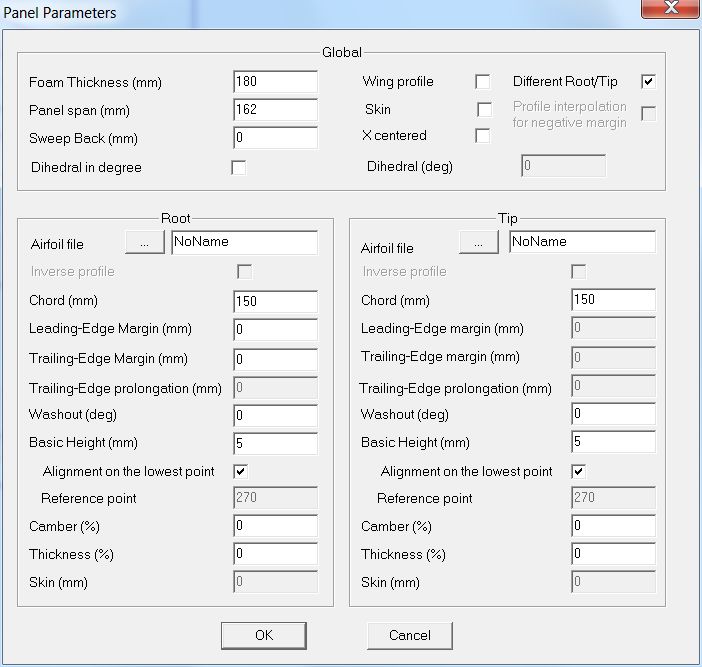

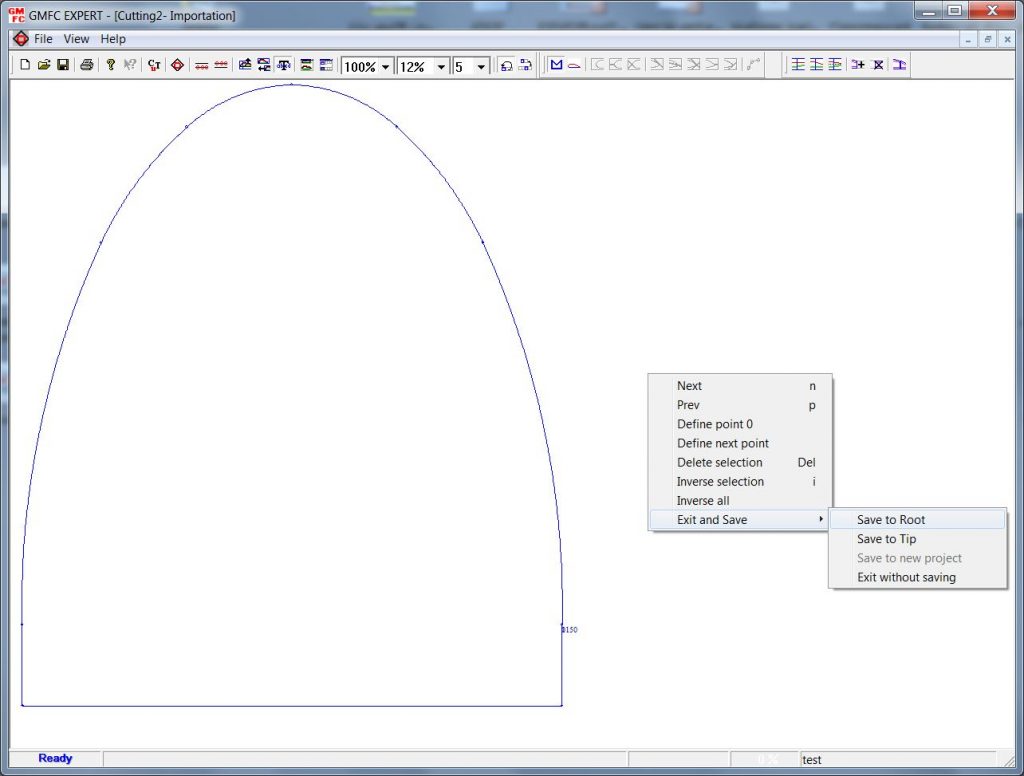

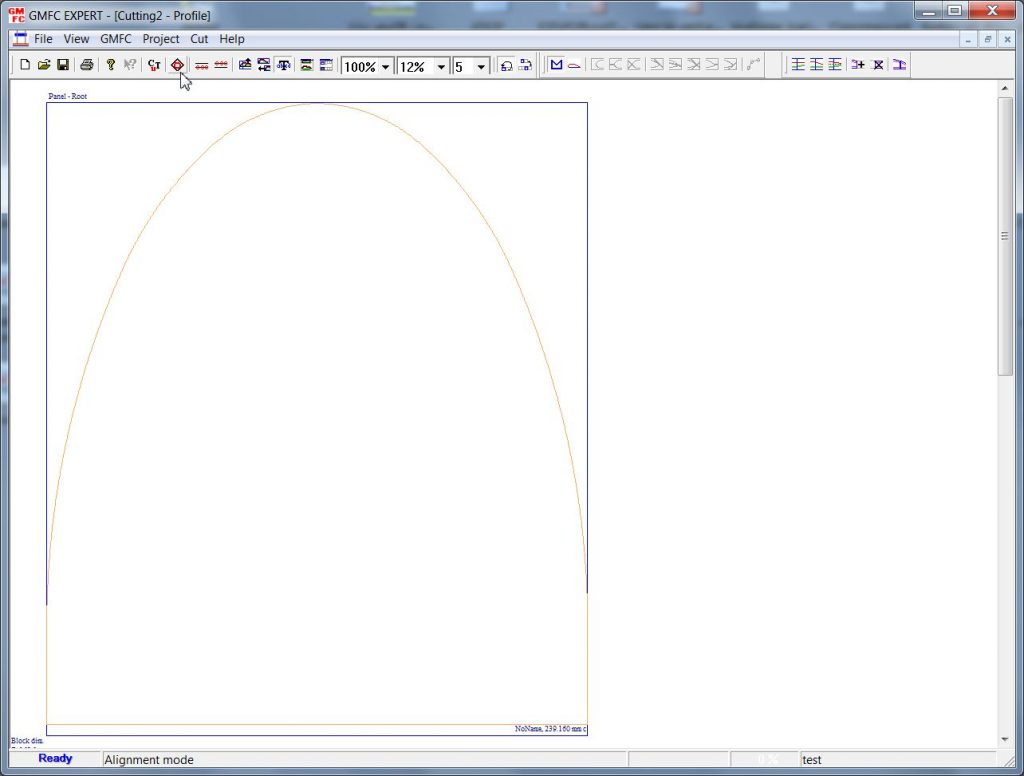

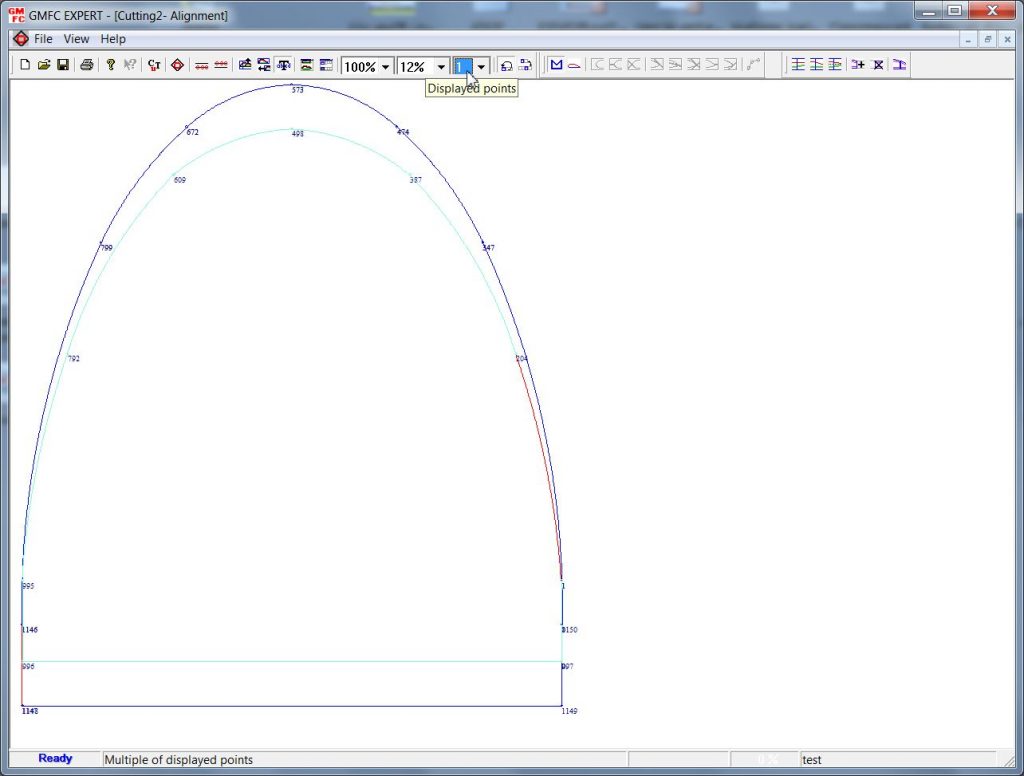

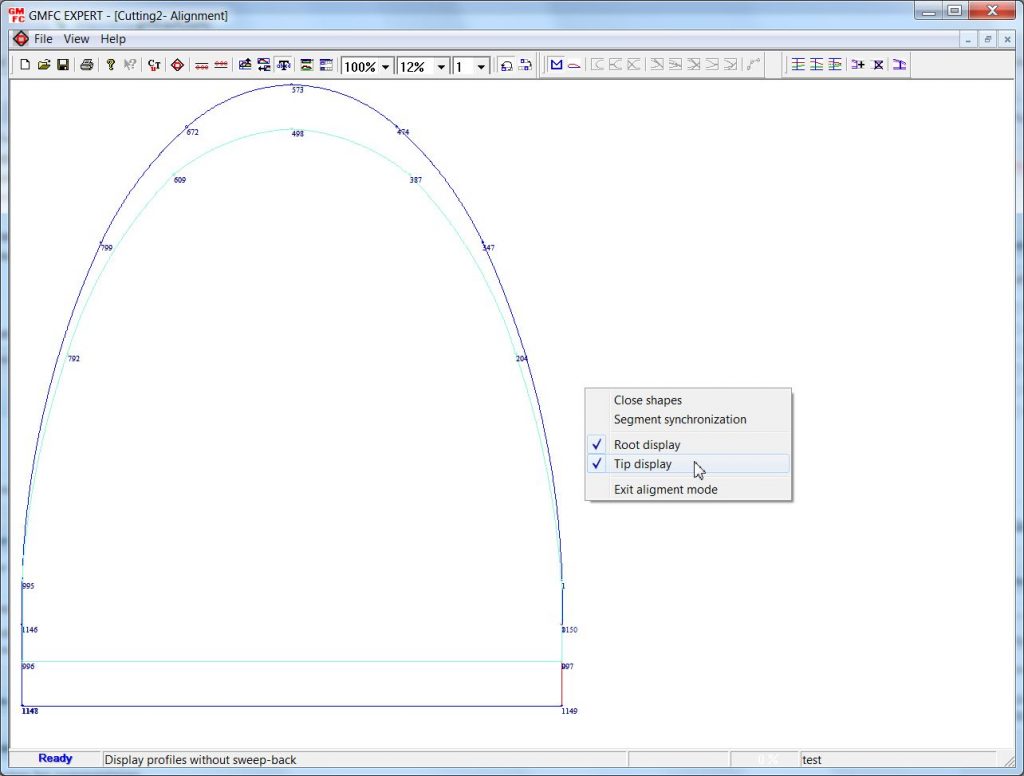

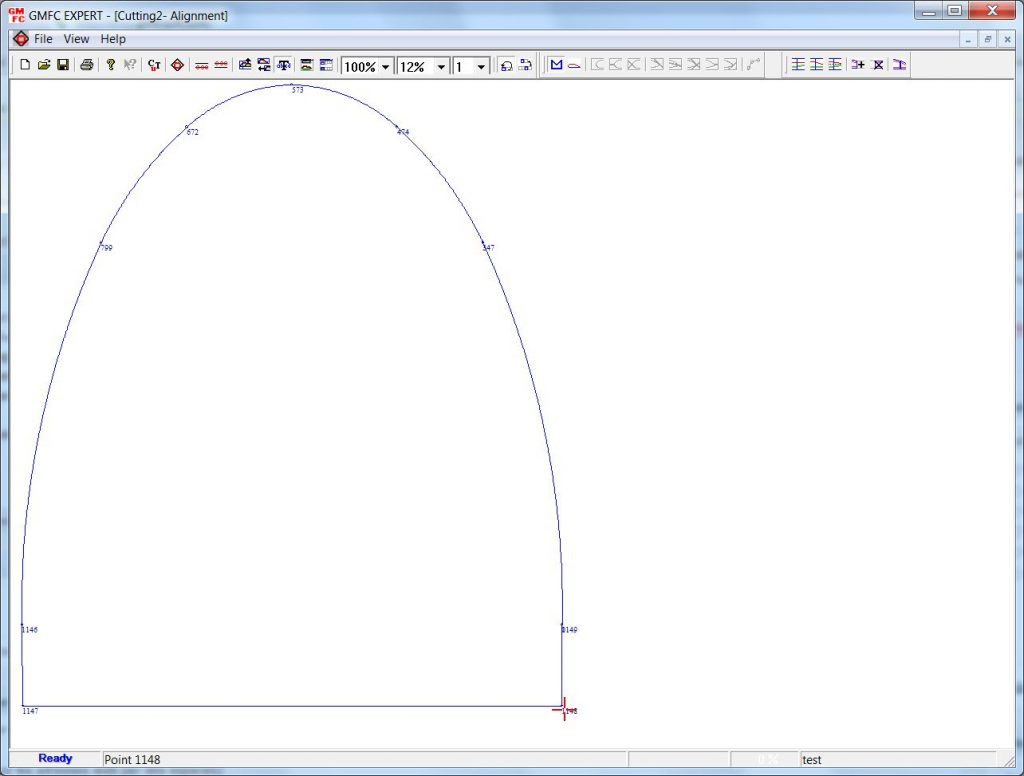

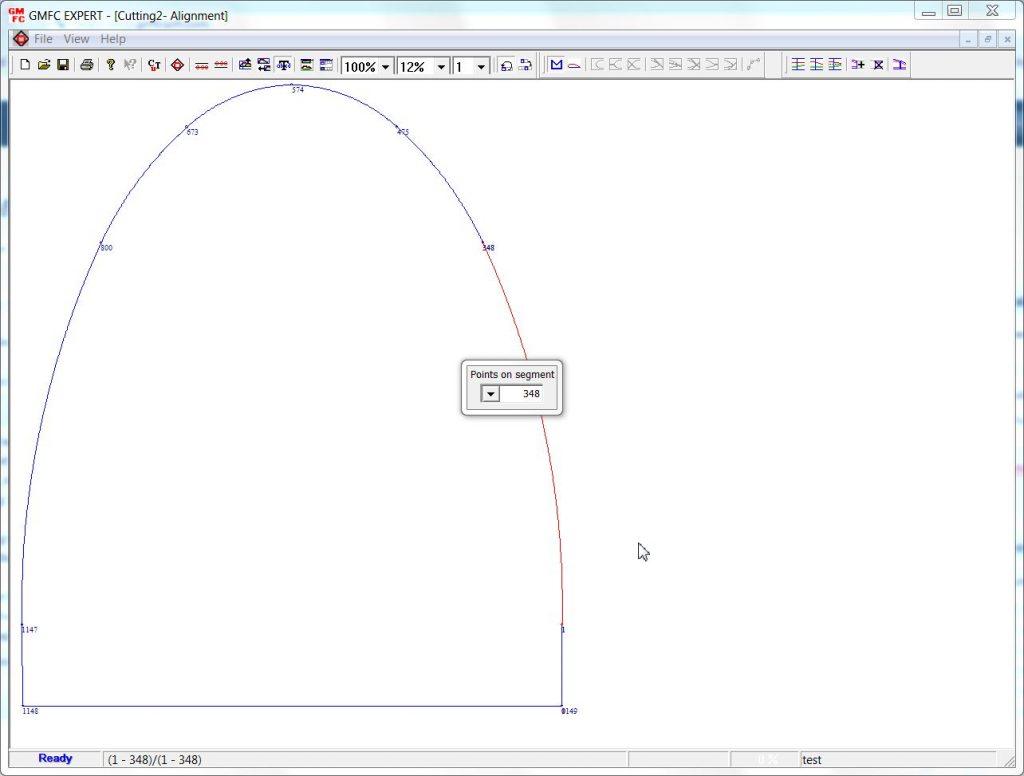

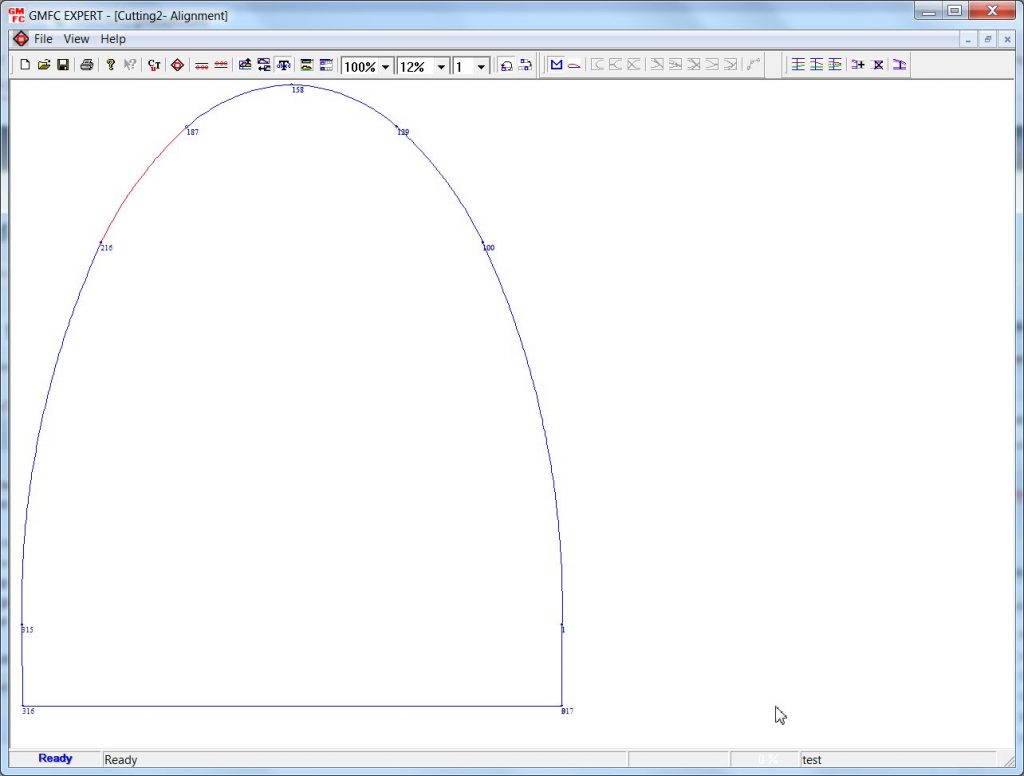

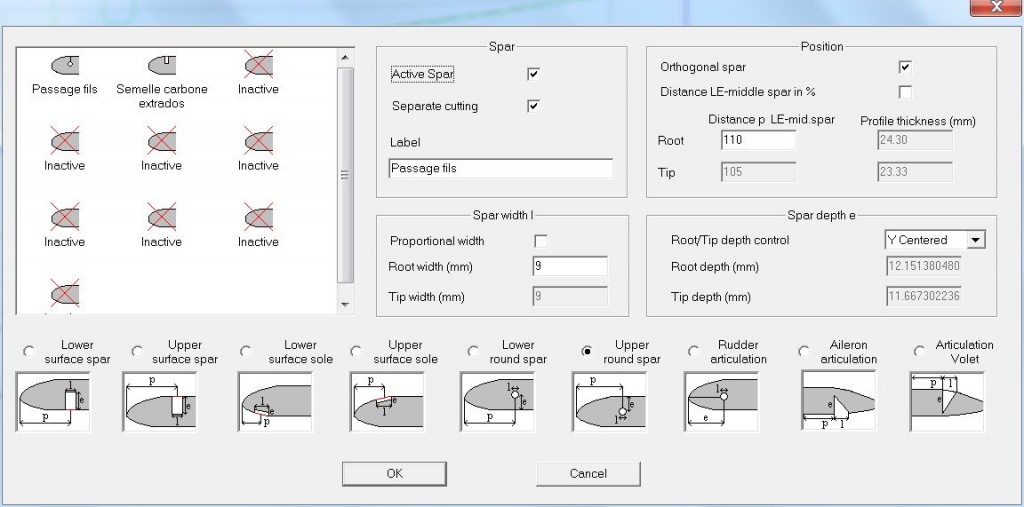

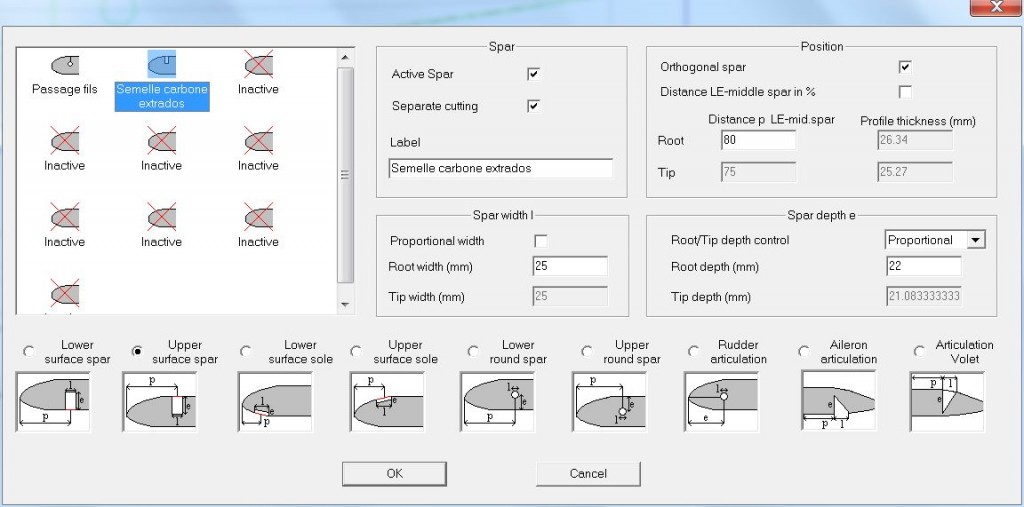

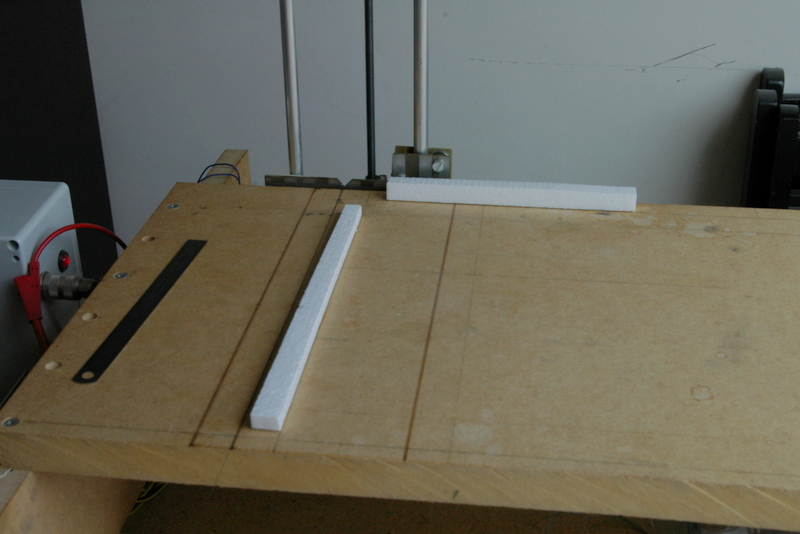

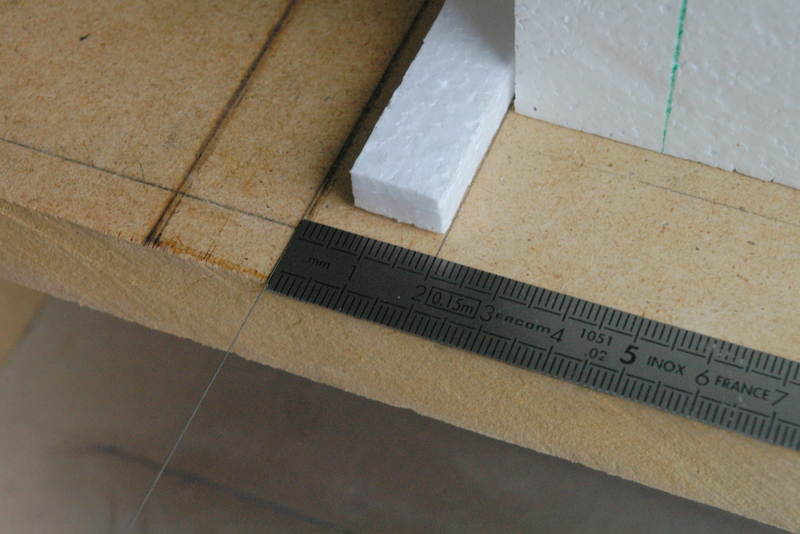

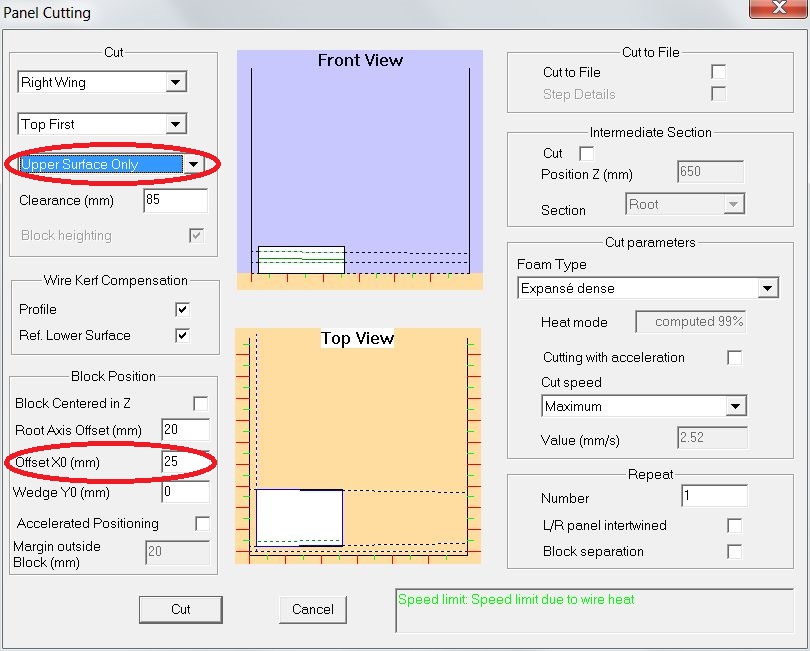

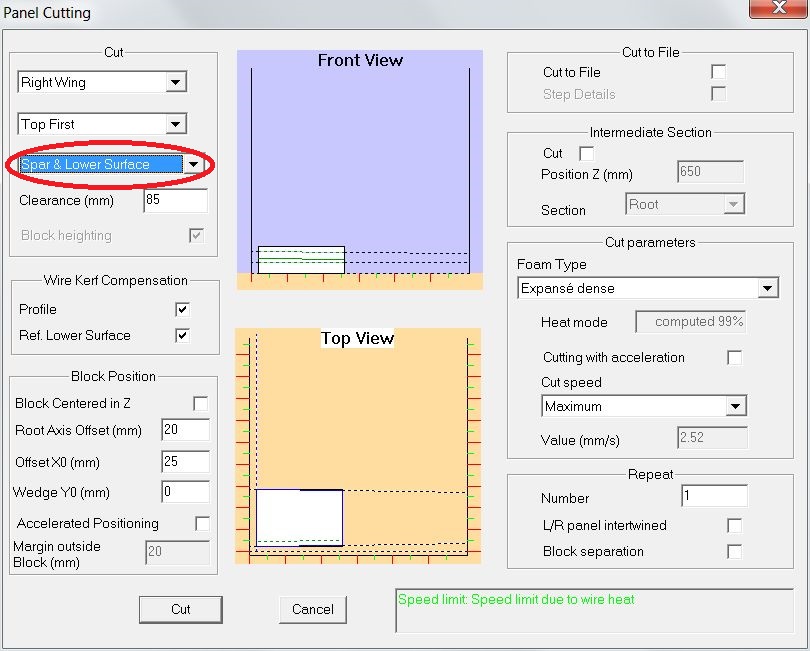

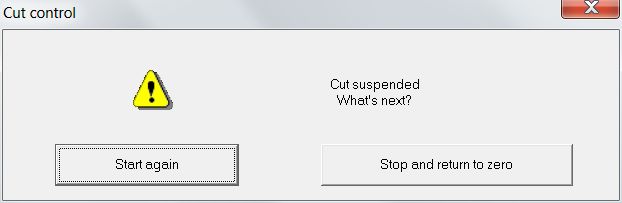

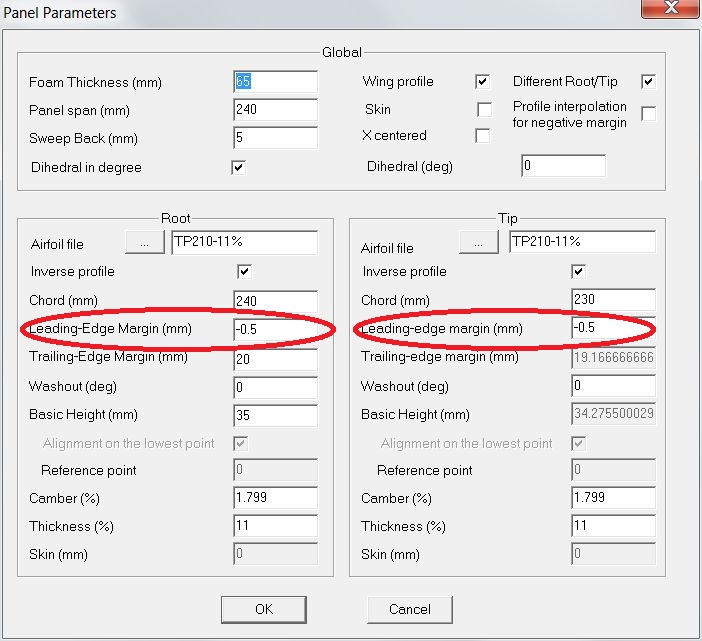

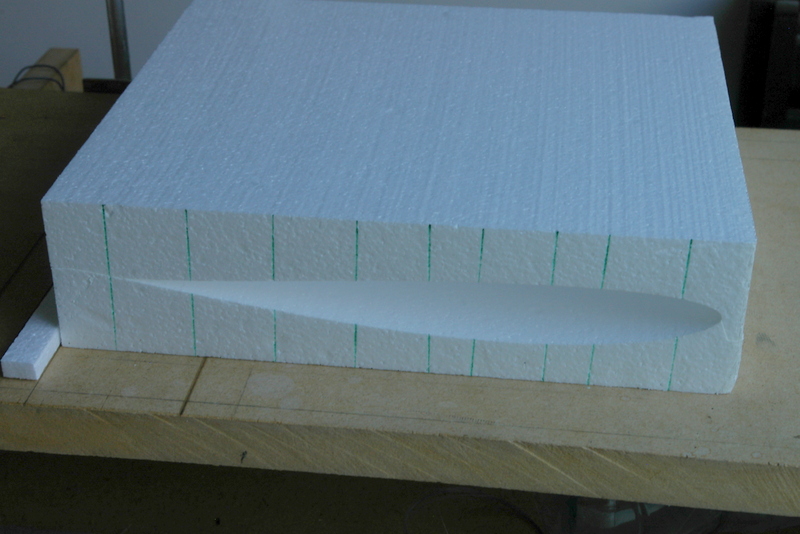

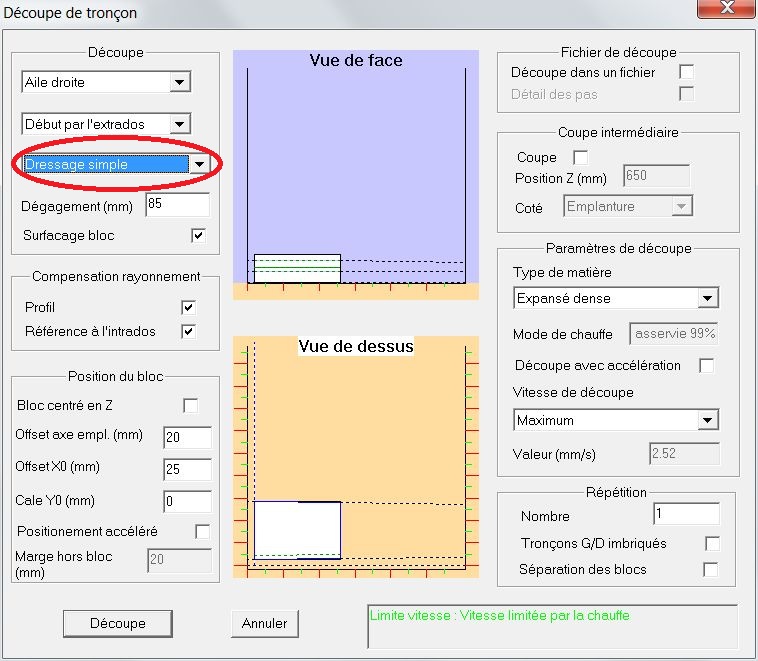

L’aile est composé de quatre tronçons pour préparer la réalisation du longeron. Sur les 3 premiers tronçons, on trouve le longeron et le passage des fils de servo. Le tronçon de bout d’aile n’a pas de découpe additionnelle. Chaque tronçon est découpé en trois étapes avec GMFC Expert : (i) l’extrados seul, (ii) les longerons et intrados, (iii) le dressage du bloc et mise à la bonne épaisseur. Voir ce tutoriel pour GMFC.

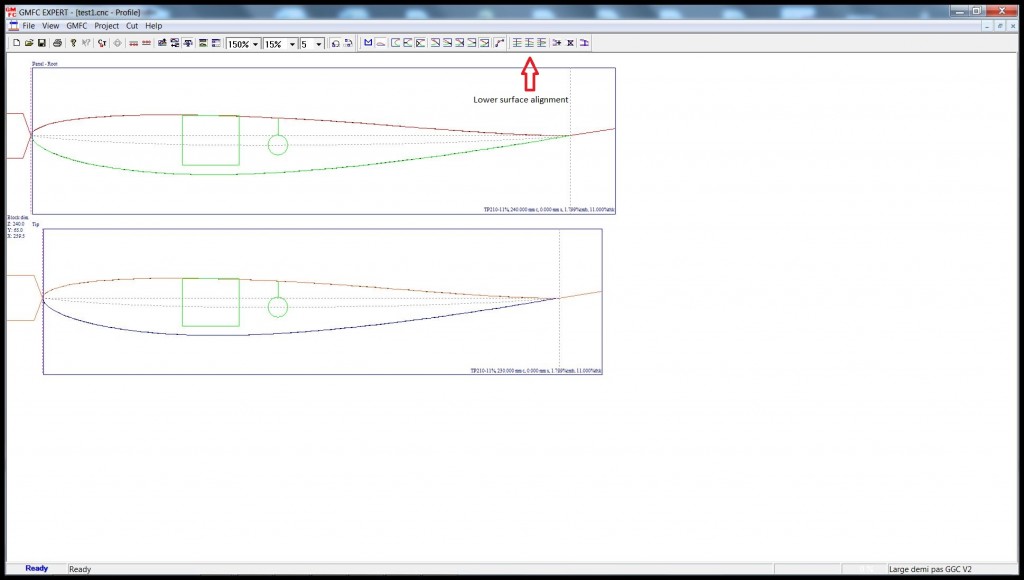

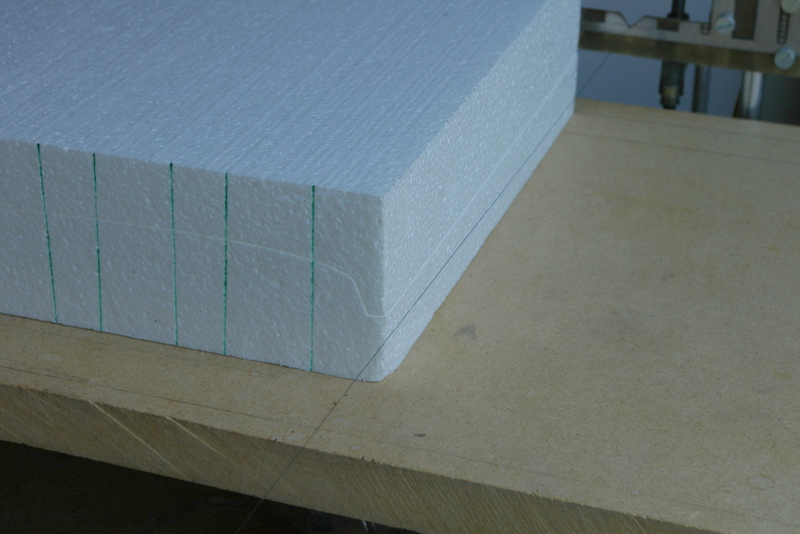

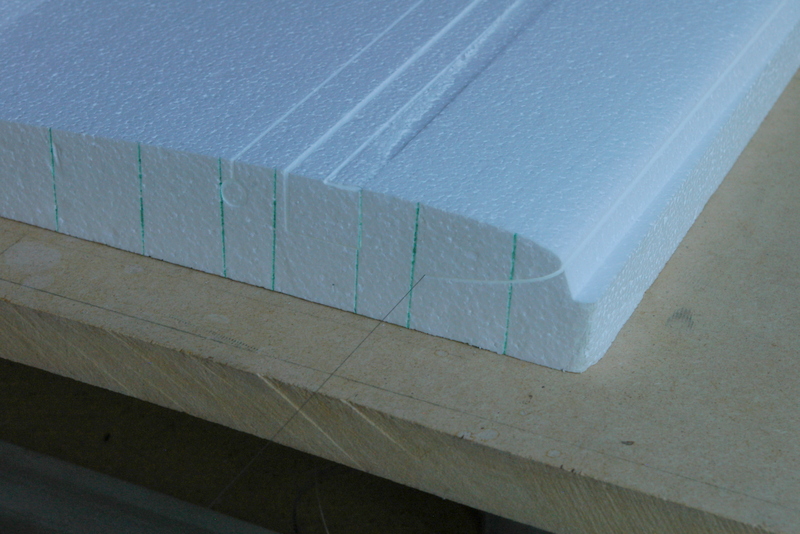

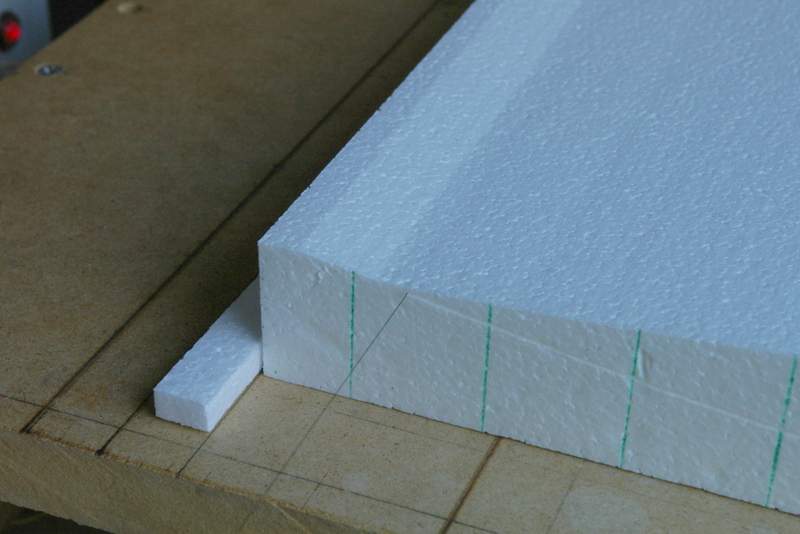

Au BF, je prévois une marge constante de 10mm. Au BA, je fais une découpe en X avec un angle de 15 degré. Le but est de tangenter le BA pour permettre un bon plaquage du mylar sur le noyau. Le longeron est prédécoupé à l’intrados, en laissant entre 5mm à 10mm entre le longeron et l’extrados, afin de pouvoir coffrer l’extrados sans déformation. Les tronçons sont découpés à l’envers (intrados sur le dessus) afin de découper les longerons lors de la 2ième étape de découpe. À noter, l’alignement des tronçons est réalisé sur l’extrados.

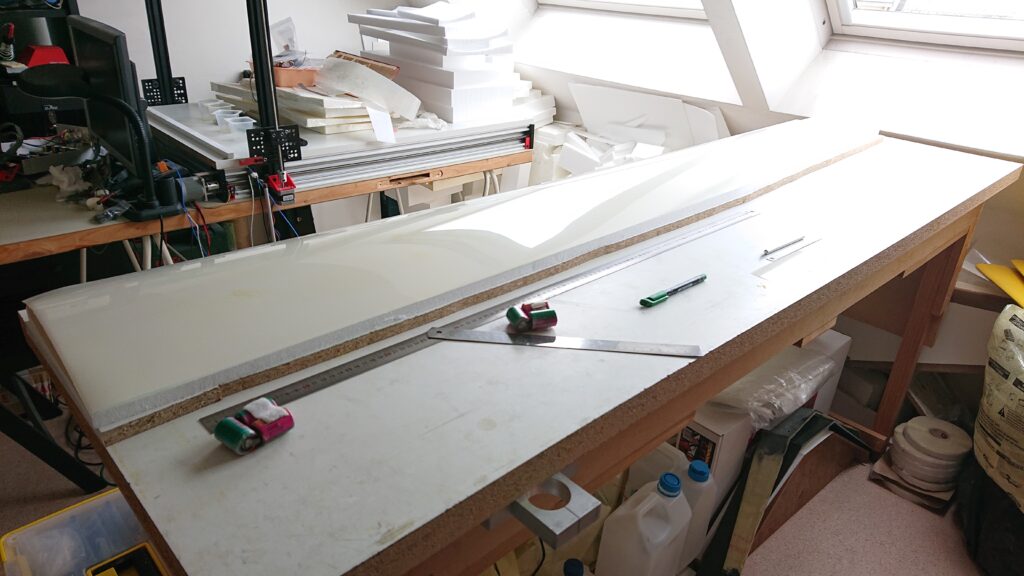

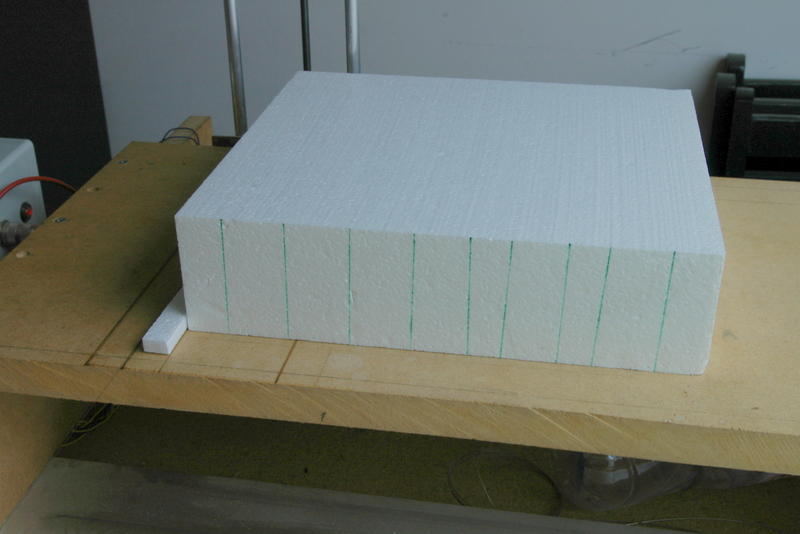

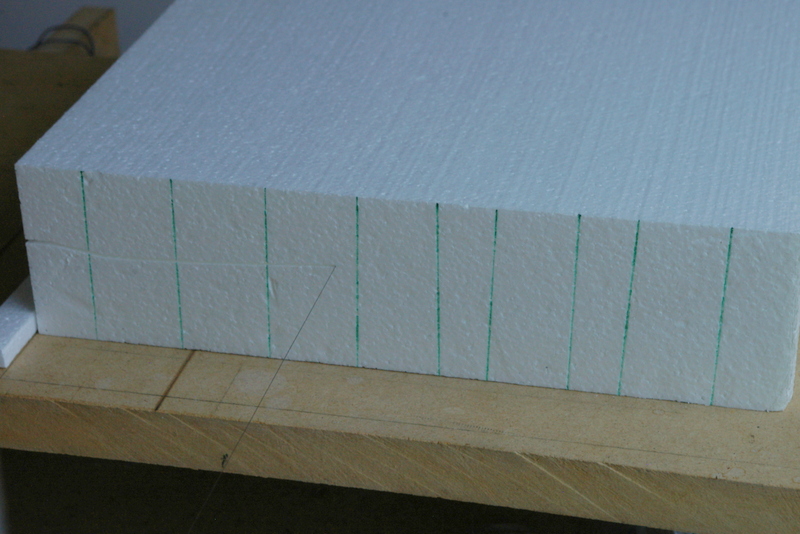

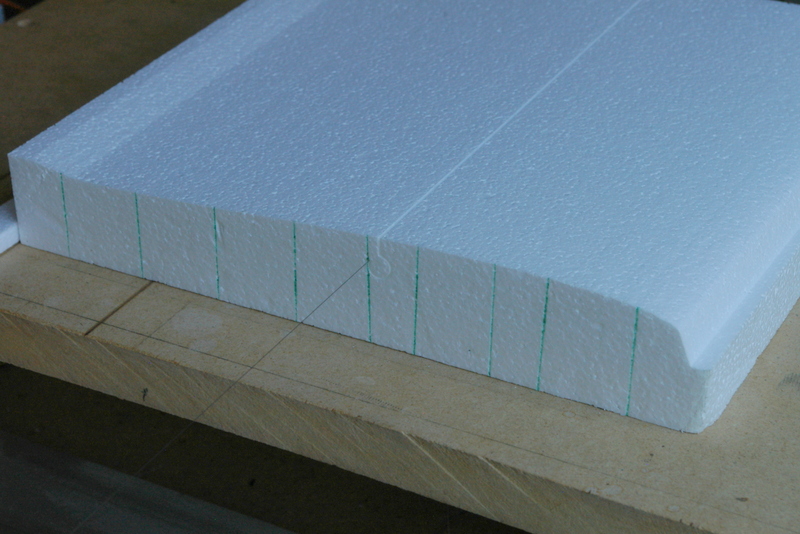

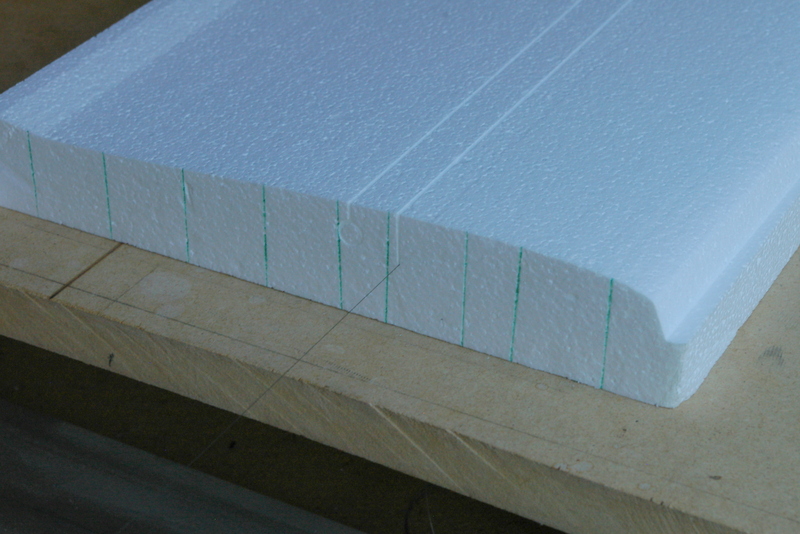

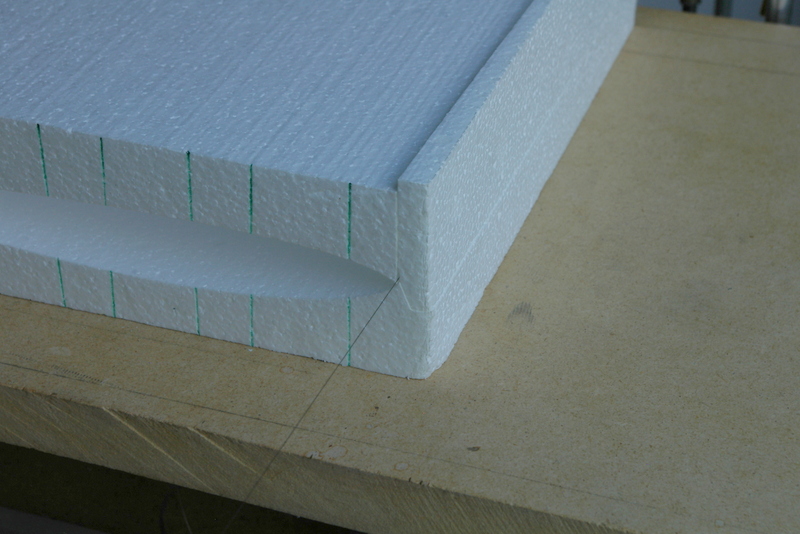

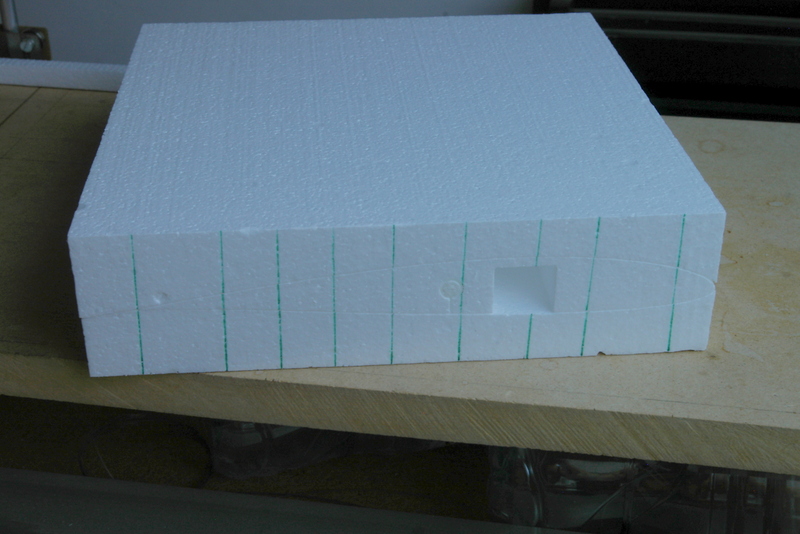

Il faut tracer des traits sur les cotés du bloc afin de pouvoir repositionner précisément le tronçon dans les dépouilles. Après tronçonnage final et mise à l’épaisseur, les quatre tronçons doivent avoir la même hauteur (ici 47mm) pour que les dépouilles intrados et d’extrados puissent être correctement alignées.

Préparation des noyaux et des dépouilles

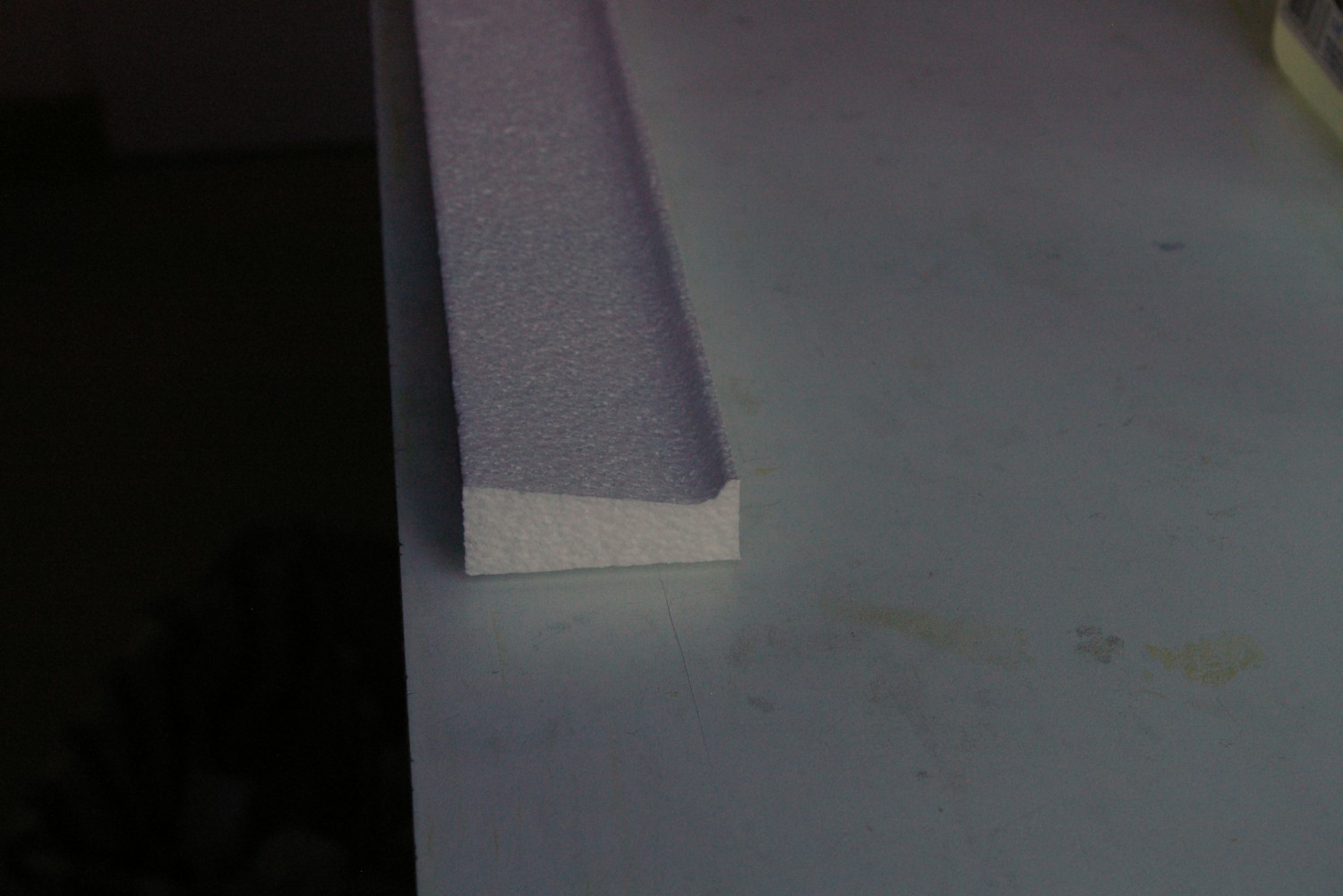

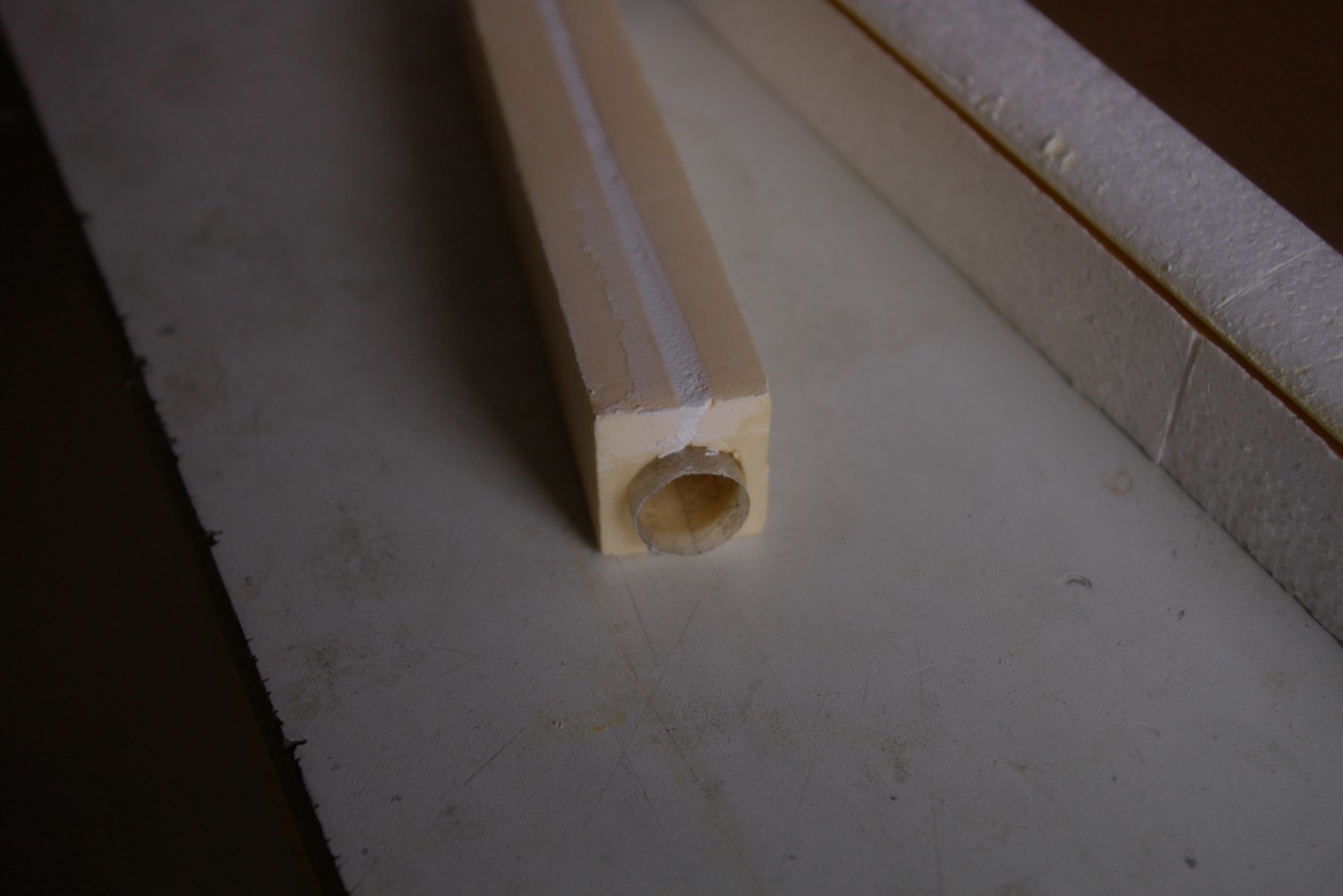

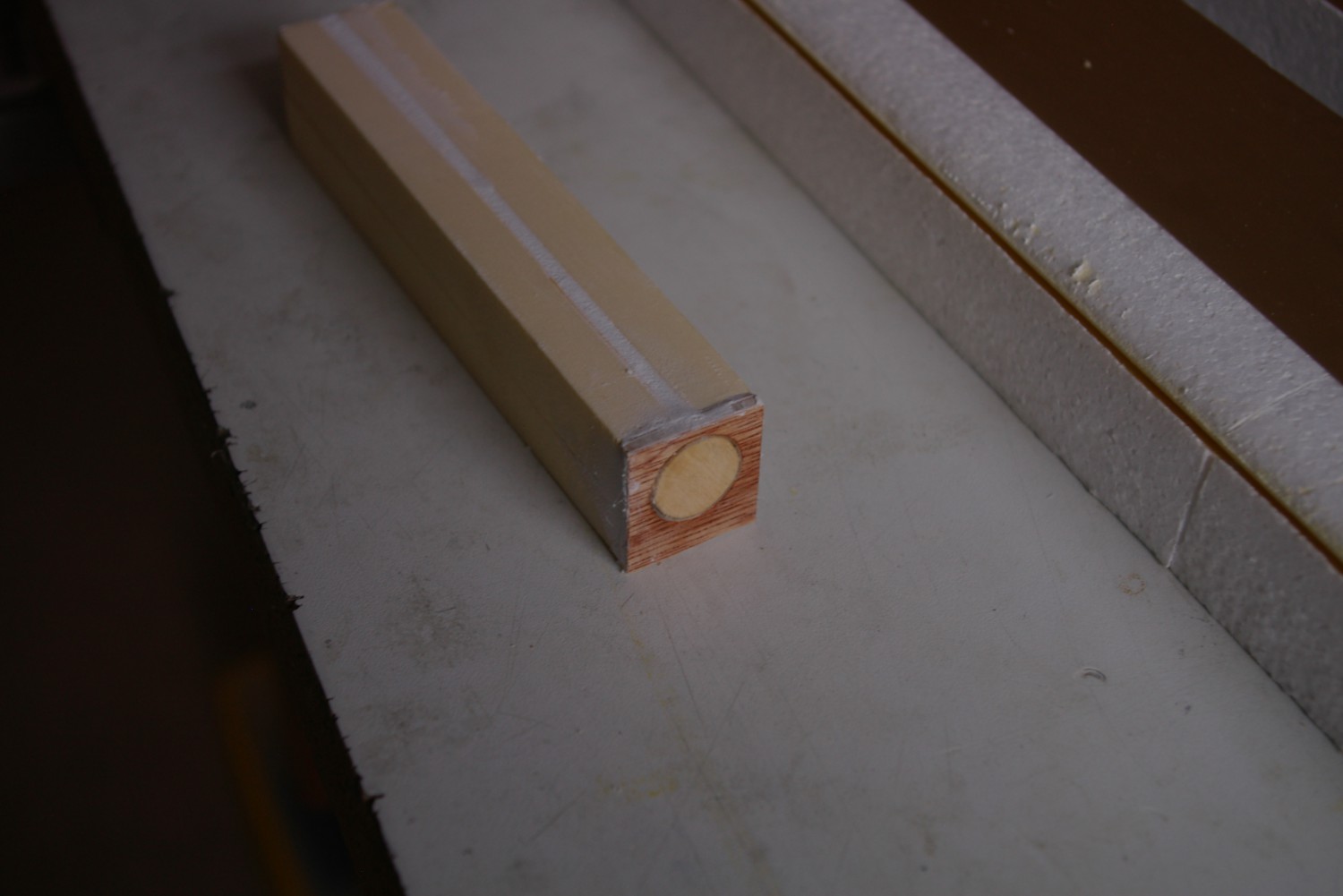

Les tronçons sont collés à la colle universelle Tesa. Il faut éviter d’en mettre trop pour ne pas induire de point dur en surface. Pour cette raison, la colle époxy n’est pas appropriée. Au contraire, la colle universelle va être légèrement diluée par la résine. Les tronçons d’emplanture et et du saumon sont recoupés sur trois millimètres et sont remplacés par des nervures en CTP bouleau 3mm. Cela évite un écrasement du polystyrène lors de la mise sous vide.

Il faut obtenir un fini impeccable avant la pose des tissus. Comme le polystyrène expansé n’est pas une matière uniforme, il y a toujours des petits trous et défauts. En utilisant une carte à puce, je mastique les noyaux à l’enduit ultra léger (Polyfilla ou Toupret) qui a l’aspect de chantilly. Il y a un léger retrait, donc plusieurs passages sont nécessaire.

À ce stade, le poids du noyau et des nervures est de 125g.

La dépouille est préparée avec une bande de scotch au BA et au BF pour éviter le collage du noyau dans la dépouille. Comme le scotch tient très mal sur le polystyrène, je met un filet de colle universelle. Au BA et BF, la résine peut passer au travers du noyau qui est très fin. Il faut absorber l’excédent de résine pour avoir un bon collage ultérieur de la peau d’intrados. La solution est de mettre une bande de tissu d’arrachage sur le scotch, et de la fixer par de la colle universelle. Après polymérisation, le tissu d’arrachage s’enlève sans problème et laisse une surface permettant l’accroche de la peau d’intrados.

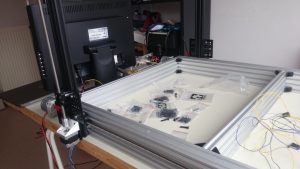

Le noyau est fixé à la dépouille par des petits morceaux de scotch double face qui assurent que l’aile ne bouge pas lors de la mise sous vide. La dépouille est collée sur une planche de bois pour éviter une déformation lors de la mise sous vide et la manipulation de l’ensemble.

Je fixe un tissu de feutrine sur le coté de la planche avec du scotch de masquage. Cela permet de glisser le tout facilement dans le sac à vide sans l’abimer, et ensuite d’avoir un vide homogène.

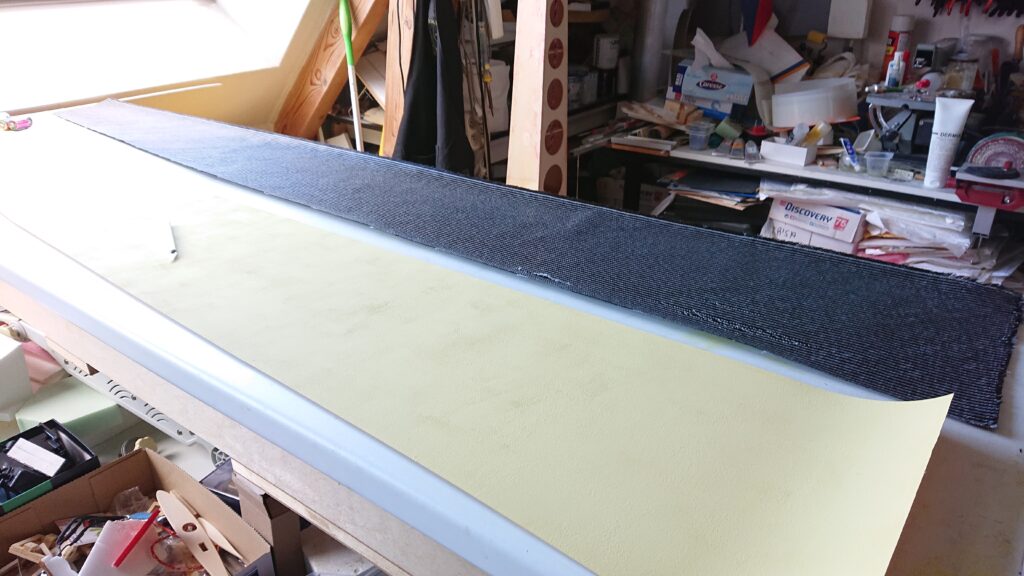

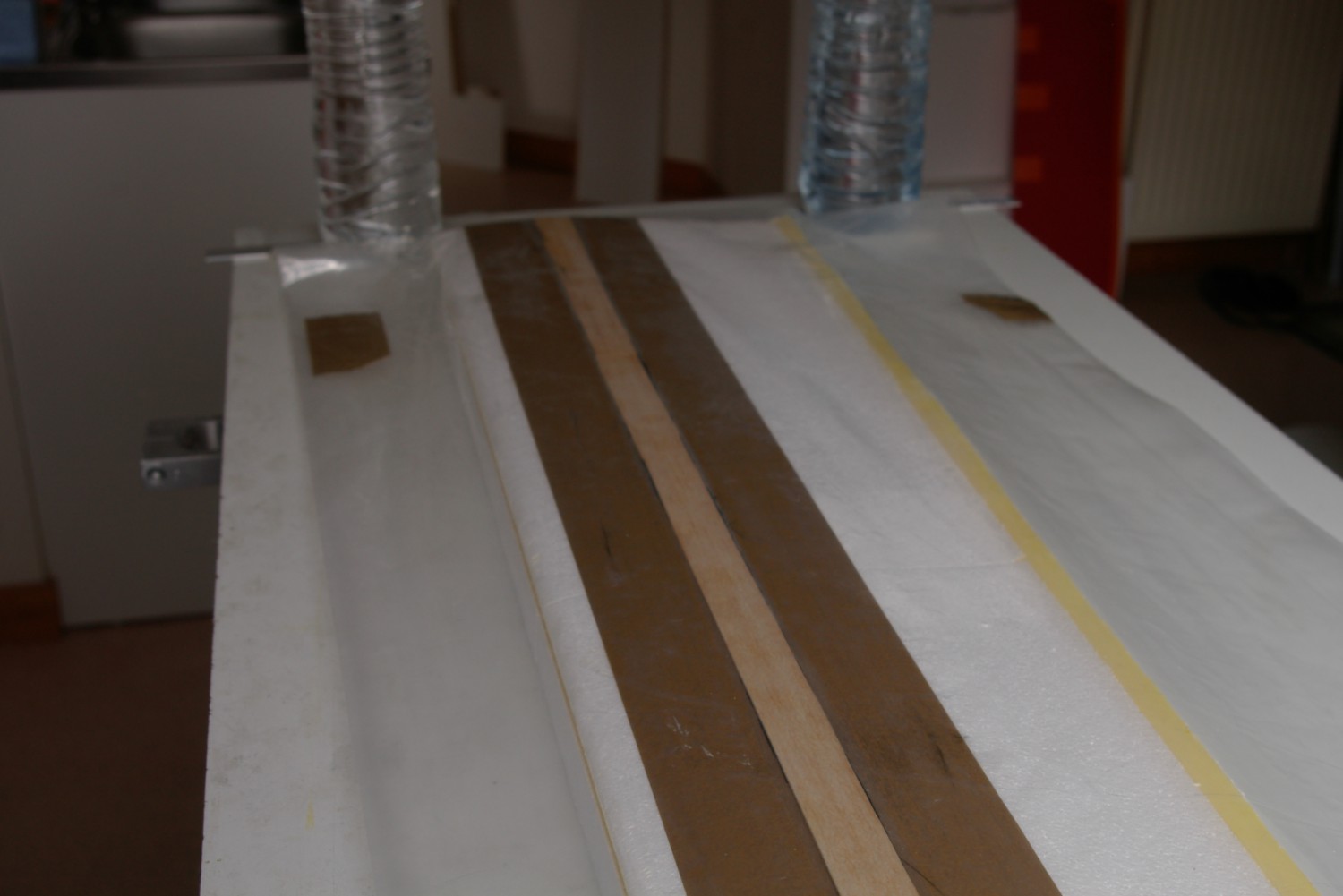

Préparation du mylar et des tissus

J’utilise du mylar venant de https://www.abe-negoce.com/fr/polyester-laiteux.html en épaisseur de 190µm. C’est suffisamment flexible pour bien épouser le bord d’attaque. Par contre, il faut très peu de vide pour coffrer (autour de 10Kpa, soit 0.1bar).

Le mylar doit être ciré. Un minimum de 6 couches est nécessaire. Il faut lustrer après séchage de chaque couche.

Ensuite on peut passer à la peinture. J’utilise depuis plusieurs années de la peinture acrylique que je passe au rouleau en plusieurs couches afin d’obtenir l’opacité voulue. L’avantage est l’absence d’odeur et la rapidité de séchage (30 minutes). Cela permet de travailler au labo, même en hiver. J’ai utilisé la marque Luxens (Leroy-Merlin) avec succès pour plusieurs ailes. Malheureusement, la composition de la peinture a changée, et comme on va le voir plus loin, le démoulage ne se fait plus.

Le mylar sert également de patron pour la découpe des tissus. Cela permet d’obtenir facilement une découpe aux dimensions voulues.

Mise sous vide

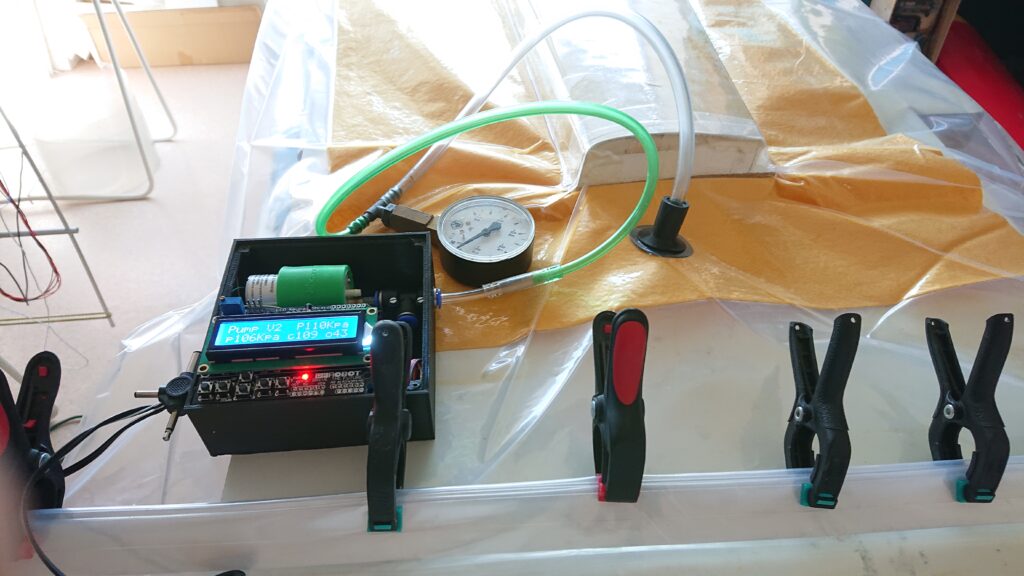

J’utilise de la bâche tubulaire. L’avantage est qu’il n’y a que les extrémités du tube à fermer. Le sac est percé vers l’ouverture pour insérer une valve souple qui sera raccordée à la pompe. Le coté non accessible est fermé de manière définitive avec du scotch.

Le coté « ouverture » du sac se ferme en l’enroulant autour de trois réglets qui sont plaqués par des pinces. Ce système se monte en 30 secondes et est parfaitement étanche.

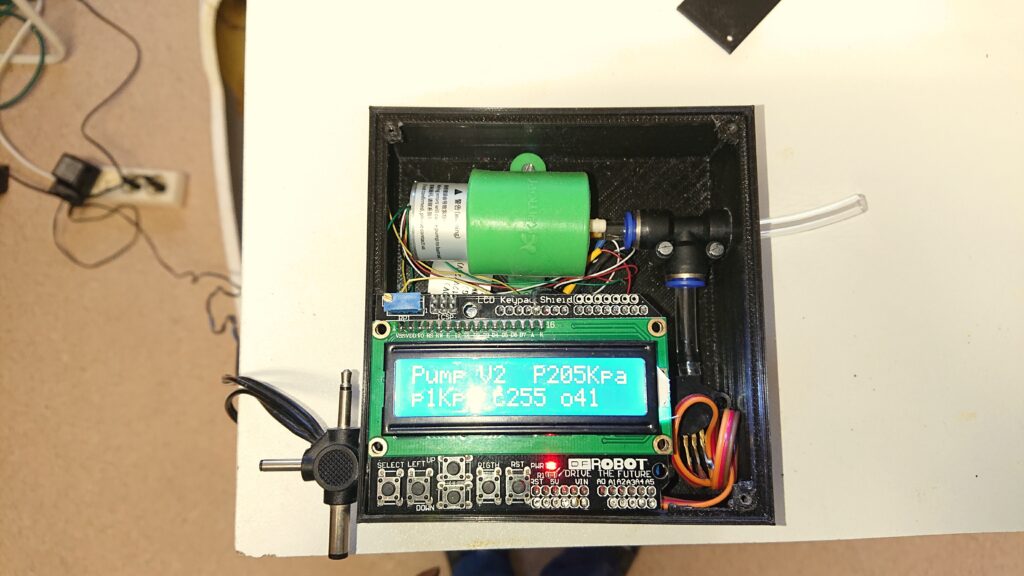

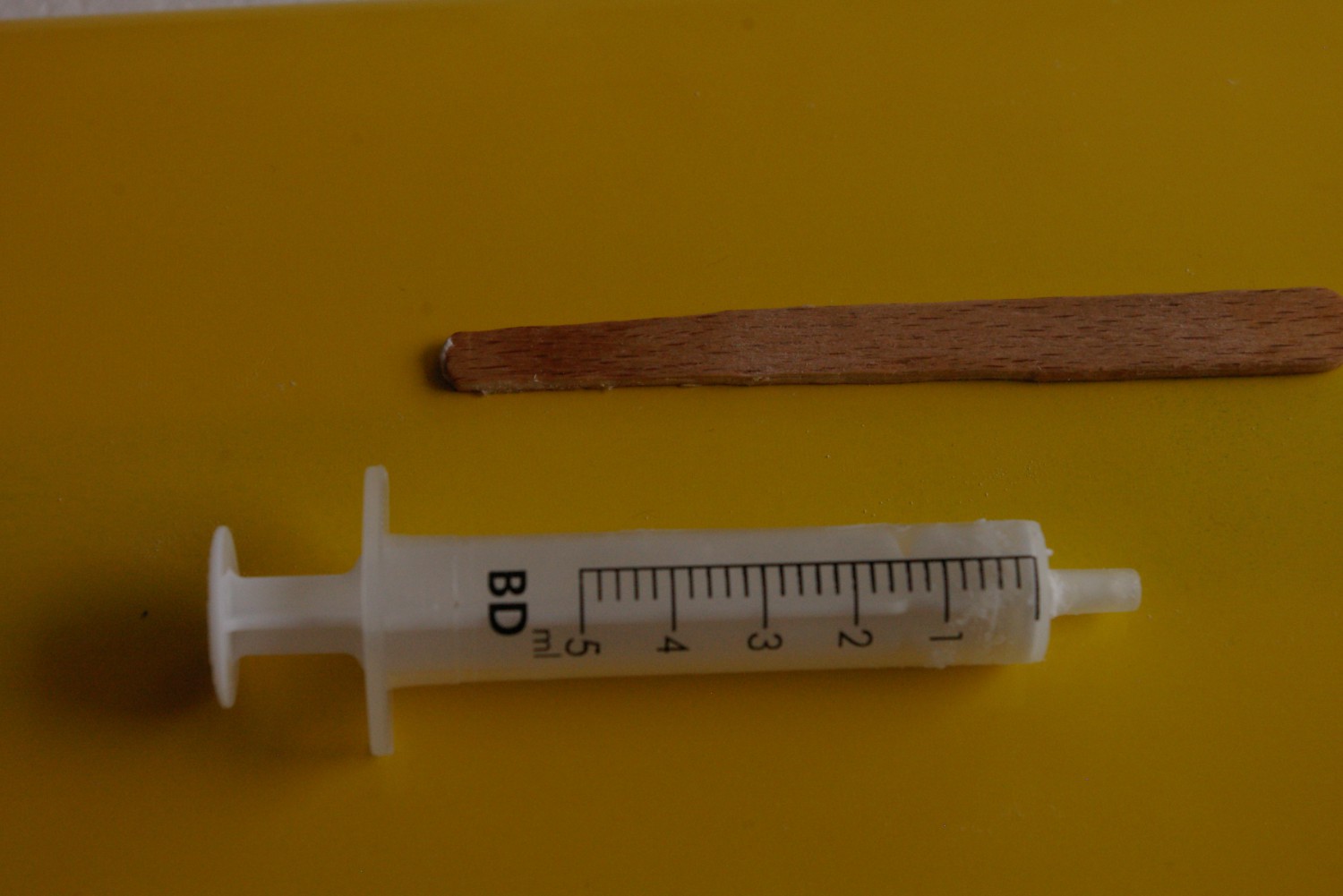

Pour ce qui est de la pompe à vide, j’ai développé une solution reposant sur pompe brushless silencieuse et un arduino. La précision de réglage est de 0.5Kpa. Pour le coffrage avec cette épaisseur de mylar, 11Kpa (0.11 bar) sont suffisants.

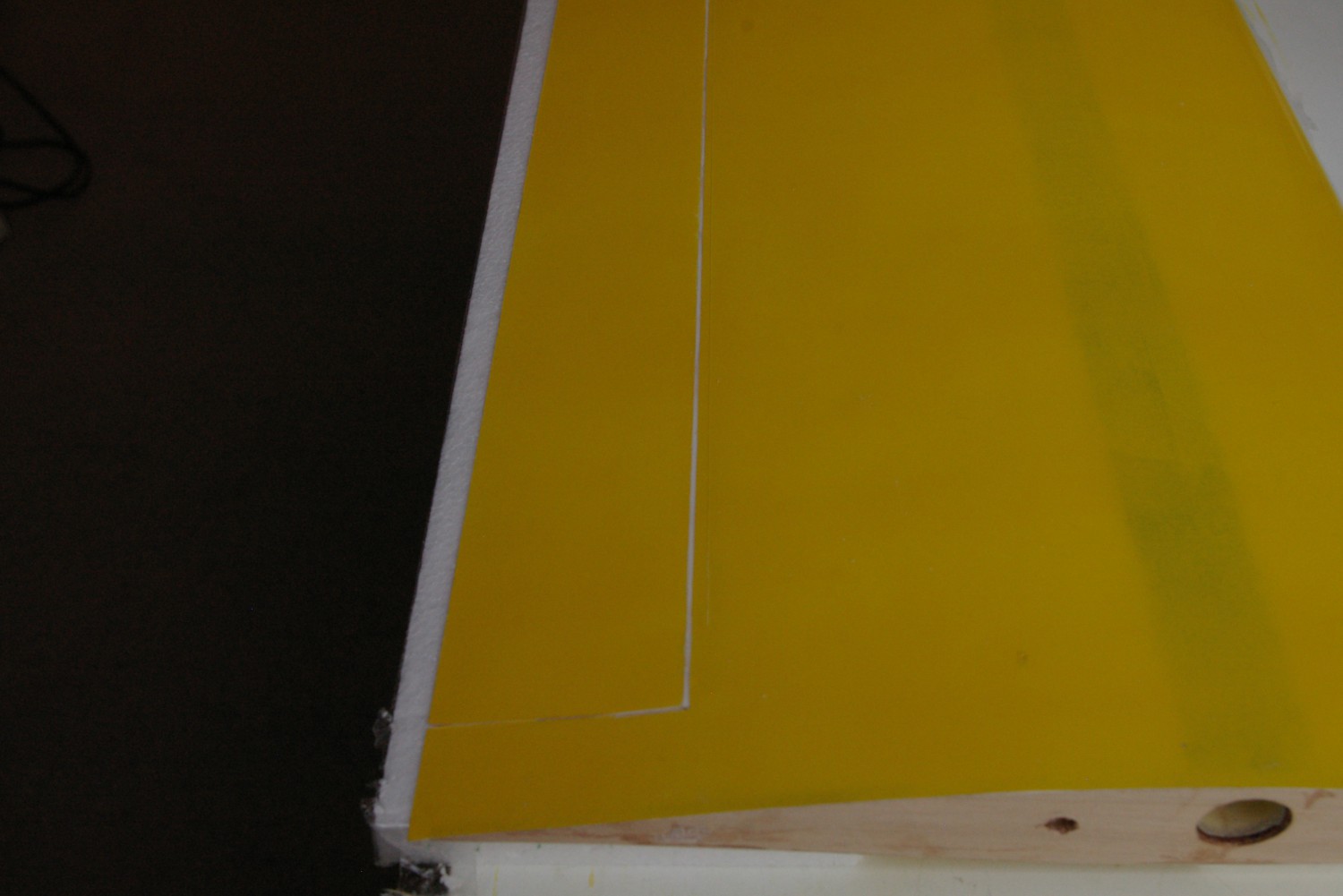

Le mylar avec les tissus imprégnés est ensuite posé sur la forme en polystyrène en se servant du bord de fuite comme repère. Quand le positionnement est correct, on utilise du scotch de masquage pour sécuriser l’assemblage. J’en met également sur les cotés emplanture et saumon pour éviter d’abimer le sac à vide avec le mylar.

Enfin, le dernier point délicat est le bord d’attaque. Je tends le mylar avec du scotch pour être sûr que le mylar soit bien plaqué sur la forme et qu’il n’y ait pas de bosses. À ce stade, on peut manipuler l’ensemble planche+dépouille+aile sans risque de déplacer le mylar.

Il ne reste plus qu’à enfiler l’assemblage dans le sac à vide, en faisant très attention à ne pas blesser le sac, ce qui provoquerait des fuites.

Démoulage et façonnage de l’extrados

C’était la mauvaise surprise du démoulage… la peinture est restée dans le mylar. Cela est du à un changement dans la formulation du produit qui pourtant marchait très bien auparavant. La solution sera de tout poncer, pour faire une finition classique au pistolet… Tout ce que j’essaie d’éviter d’habitude 🙂

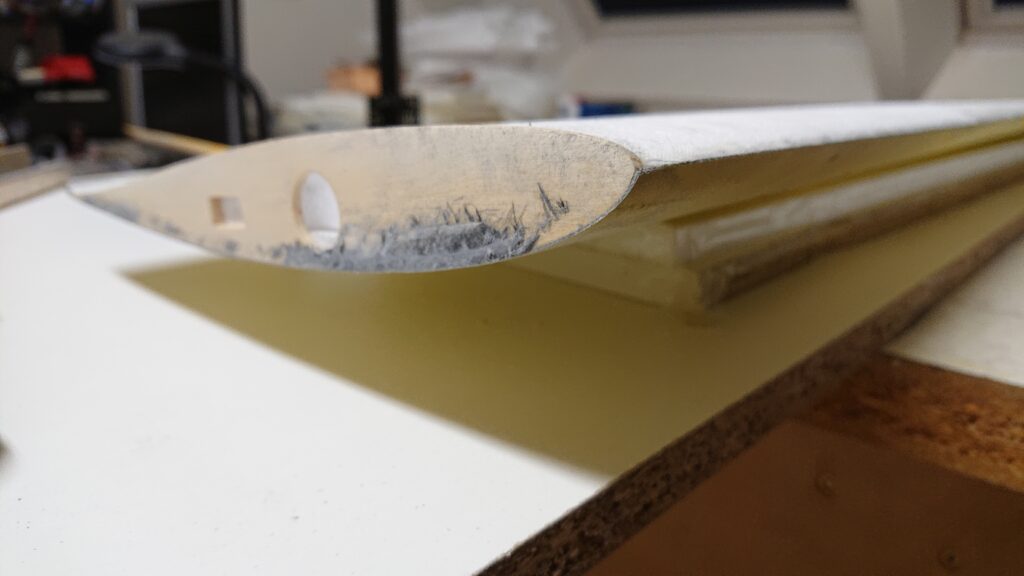

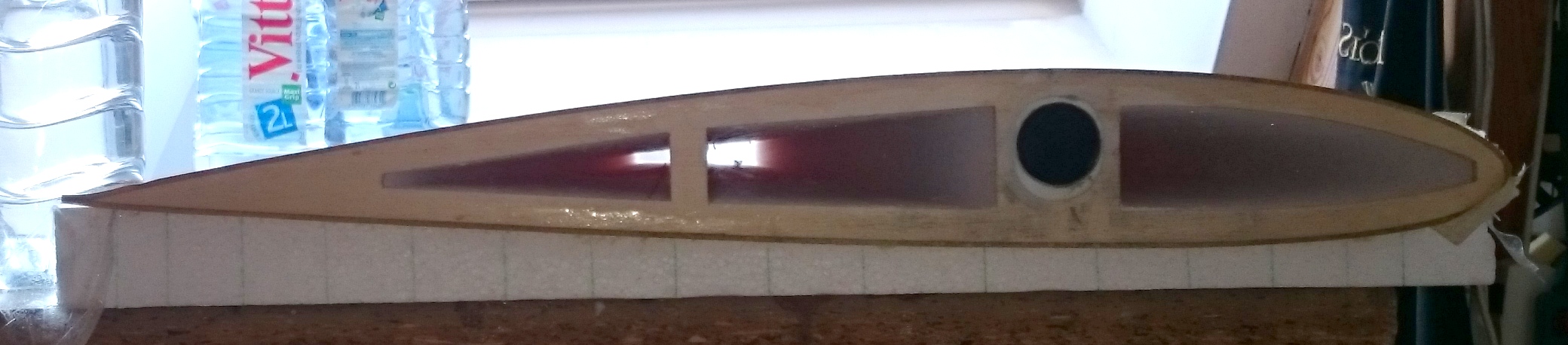

Si on regarde le coté positif, le mylar a parfaitement collé au bord d’attaque. La peau en carbone est aussi très rigide.

Après ébavurage et ponçage de la peau au bord d’attaque, le résultat est assez sympa.

Le BF est également arasé à ce stade.

Le BF est également arasé à ce stade.

Le poids de l’aile avant le longeron est de 336g.

Réalisation du Longeron

C’est sûrement l’étape la plus complexe dans la réalisation de l’aile.

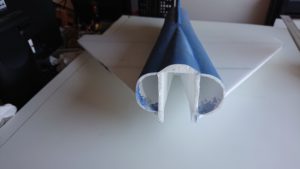

En tout premier, il faut faire sauter le reste du polystyrène au fond de la saignée longeron, de manière à atteindre le carbone. Cela se fait avec le cutter et grattoir sous l’aspirateur, pour éviter de mettre du polystyrène partout.

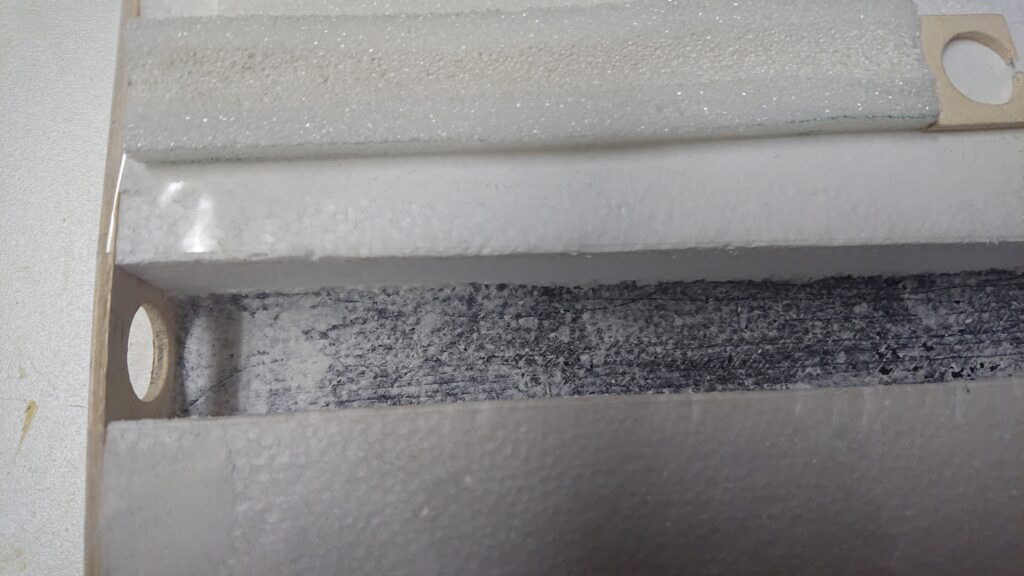

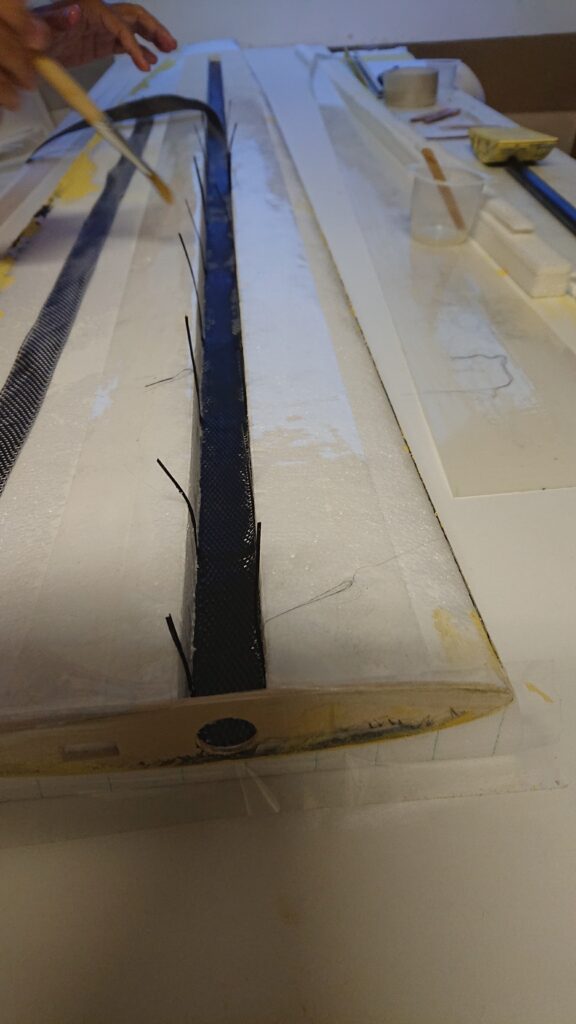

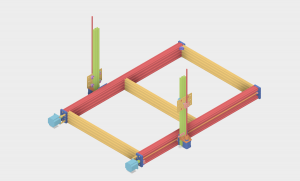

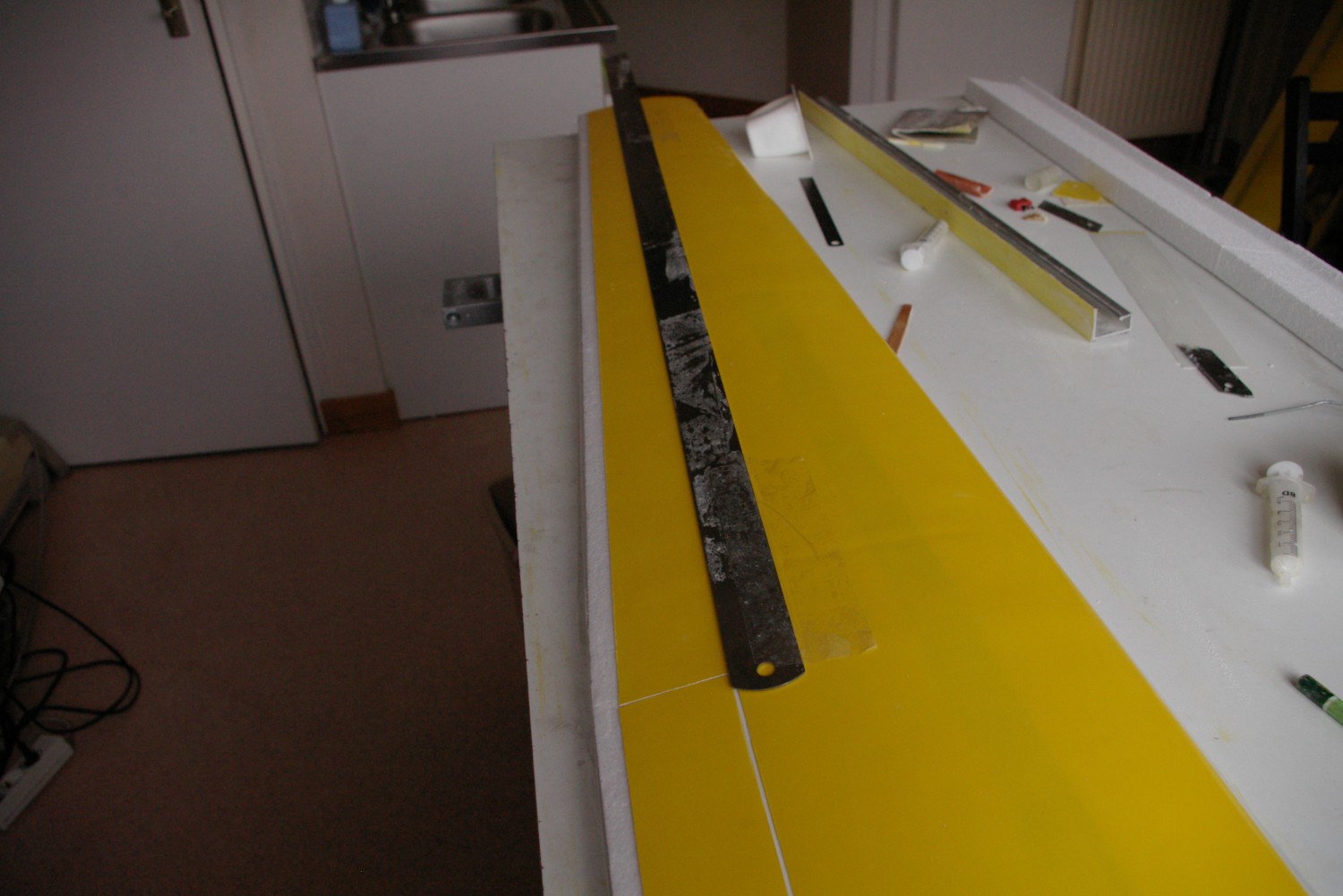

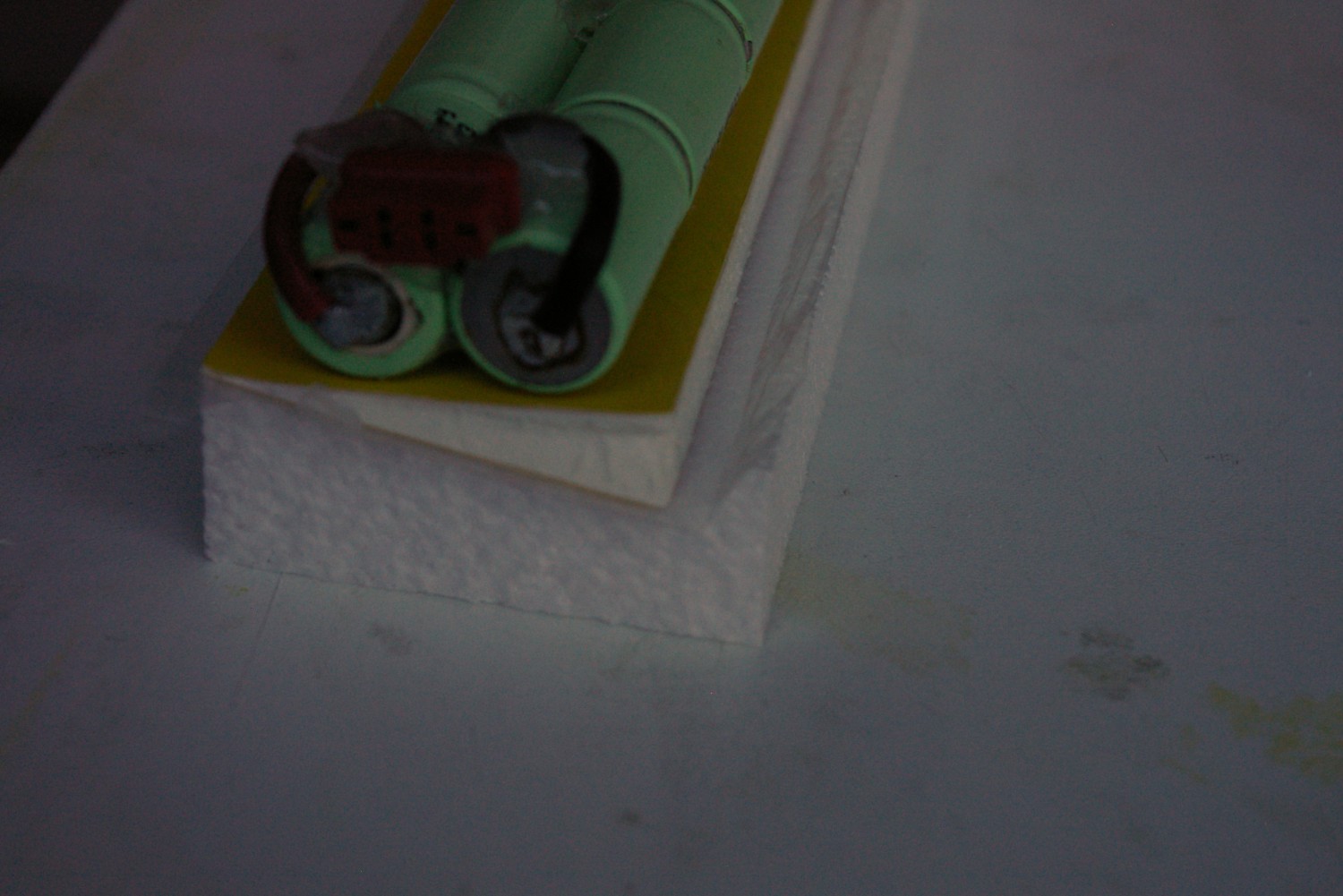

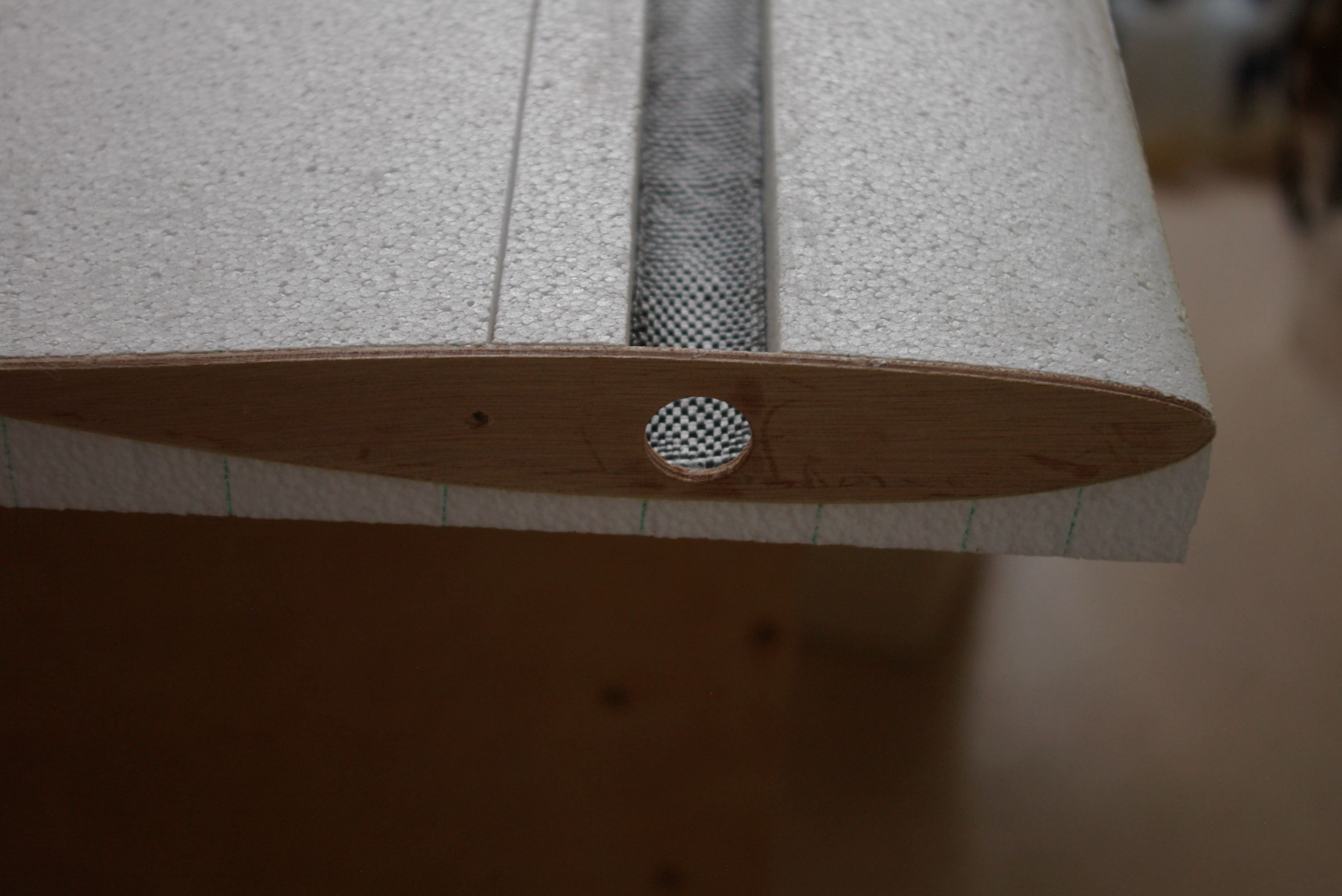

Le longeron est un sandwich semelle carbone, rodacell (mousse très dure), semelle carbone, joint en planche de balsa. Les semelles carbone sont constituées de 5 rubans de longueur dégressive. Des mèches carbone ligaturent le longeron. Le joint en balsa sera poncé et mis à niveau après polymérisation de l’ensemble sous vide.

Une semelle fait 25mm de large et est constituée de bandes carbones (HP-Textile HP-U340C/025) en 340g/m2. Chaque bande fait 0.5mm d’épaisseur. Ici, 25mm est un peu large et 20mm aurait été préférable. La solution alternative est d’utiliser des mèches, mais c’est plus difficile à poser en pratique.

À l’emplanture, l’épaisseur d’une semelle est de 5 couches de ruban, soit 2.5mm. Les longueurs des rubans sont les suivantes : 1628mm, 1300mm, 1000mm, 700mm, et 400mm. De fait, la semelle est présente sur les trois premiers tronçons de l’aile.

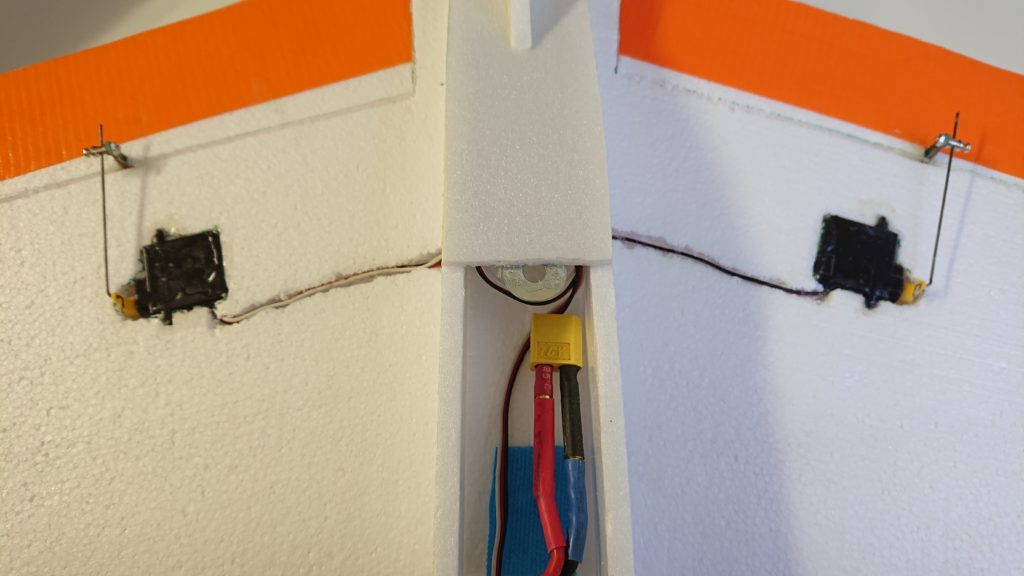

À l’emplanture se trouve la boite à clef qui est constituée d’un fourreau en fibre de verre entouré de rodacell. En bout de clef d’aile, il y a une cale en CTP qui donne le bon dièdre pour le tube de clé d’aile. Le tout est noyé dans la résine+microballon+fibre broyée.

La longueur de la clef est de 140mm + 10mm de bouchon en balsa.

La longueur de la clef est de 140mm + 10mm de bouchon en balsa.

Un montage à blanc est réalisé pour valider l’ensemble avant mise sous vide.

Au niveau du téton de calage, on enlève le polystyrène, et on remplit l’espace d’un mélange micro-ballon, fibre hachée. Ceci donne une base solide pour le collage du téton.

De chaque coté de la saignée, on pose une bande de scotch, ce qui facilitera la mise à niveau du joint en balsa par ponçage.

Les ligatures sont pré-positionnées avant polymérisation

Puis on imprègne les ligatures, les rubans,

la boite de clef d’aile qui est noyée dans la résine avec mélange de micro-ballon et fibre broyée, et enfin le rodacell. Tout doit être jointif, sans aucun espace.

À noter le tube en fibre dépasse de la nervure d’emplanture. Il sera coupé après polymérisation du longeron. Mettre un scotch à ce niveau pour éviter les fuites de résine.

On imprègne ensuite la semelle d’intrados, puis le joint en planche de balsa par dessus. Il ne faut pas oublier un dernier morceau de scotch sur le balsa.

Avant de mettre le tout dans le sac à vide pour polymérisation, on insère la clef d’aile dans le tube. Cela évitera que le tube se déforme sous l’effet du vide. La clef doit être bien cirée pour éviter qu’elle ne colle dans le tube, car de la résine peut passer par capillarité. Il faut aussi laisser 2mm entre la clef et le fond du tube. Cela permettra un démoulage en tapant d’un coup sec avec un maillet sur le bout de la clef. Enfin, le bout de la clef est entouré d’une mousse pour protéger le sac à vide.

Voila le résultat après ponçage du joint en balsa et mise à niveau de l’intrados.

Poids des constituants pour le longeron: rodacell 65g, tube clef 7g, ruban carbone 50g, résine 72g = 194g.

Poids aile mesuré: 549g.

Le poids réel du longeron est un peu plus élevé, du fait du balsa et du mastic de finition.

Poids réel du longeron 549g-336g =213g.

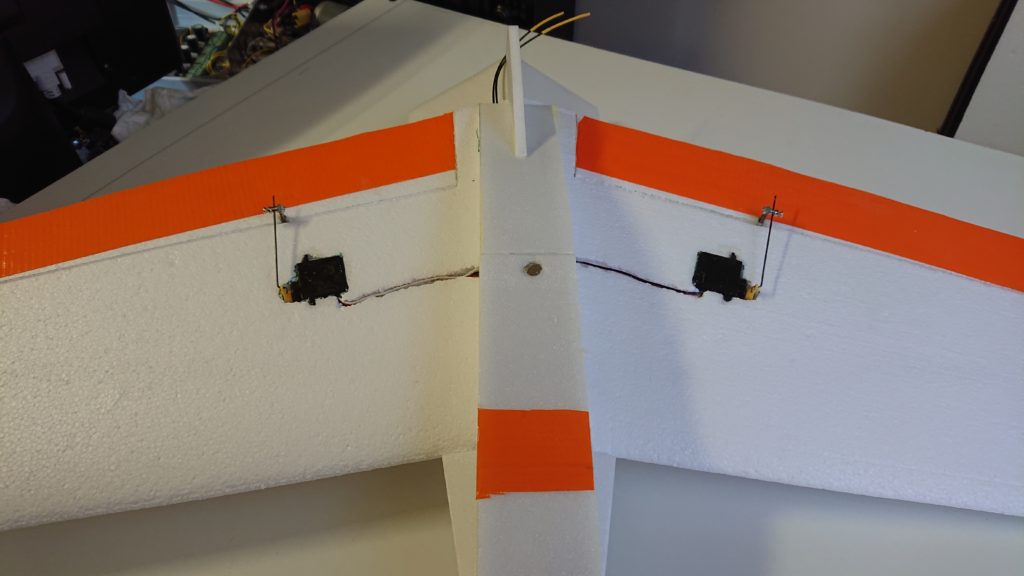

Pose de la peau d’intrados

La peau d’intrados ne pose pas de problème spécifique et reprend la technique décrite auparavant.

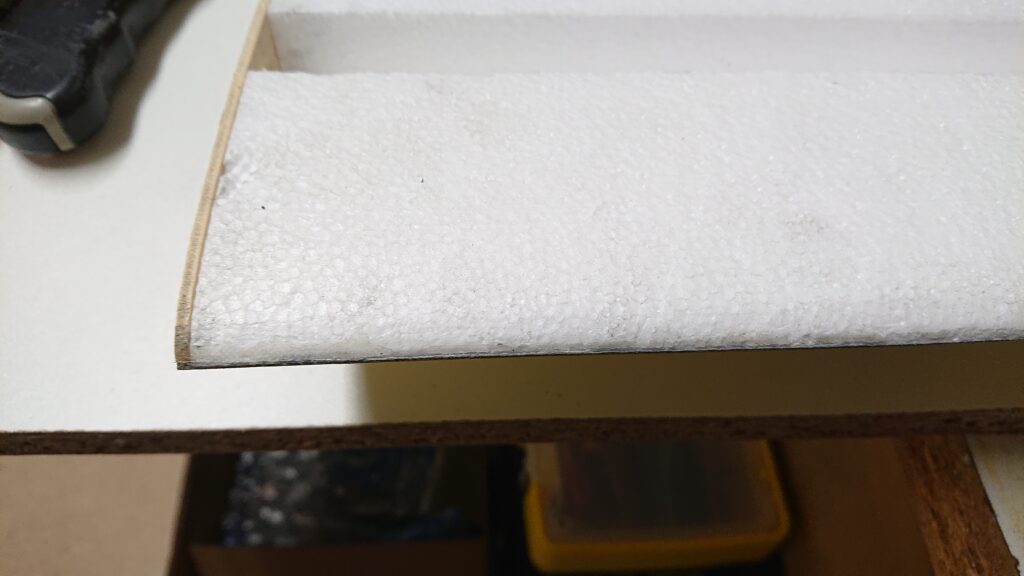

Voila le résultat après la sortie du sac.

Peinture de finition

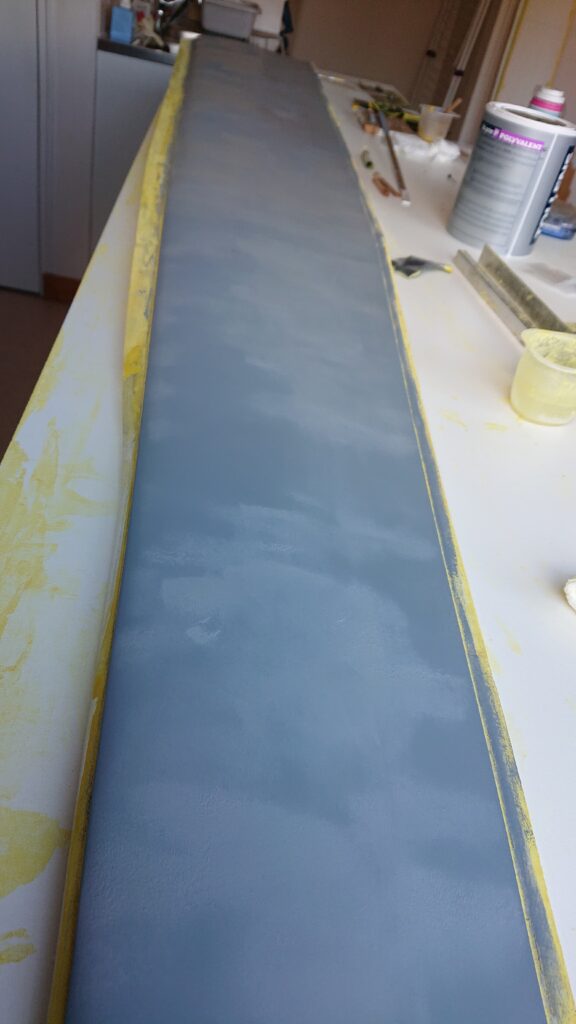

Étant donné que la peinture ne s’est pas démoulée du mylar, j’ai décapé l’aile jusqu’au tissu pour supprimer la peinture et virer les micro-bosses. Le coté positif est que le fini sera meilleur que d’habitude.

À ce stade, le poids de l’aile est de 690g.

Je passe ensuite un apprêt au rouleau (Tollens Prim gris 7000), avant finition au pistolet et compresseur.

Pour la peinture, je suis monté en gamme et j’ai choisi de la Tollens Orizon Satin YA. Pour le passage au pistolet, il faut la diluer à 25% pour réduire l’effet peau d’orange.

Après peinture, j’ai poncé finement avec un kit micro-mesh de chez polirmalin, puis polish. Le fini n’est pas glacé mais est très correct.

J’ai aussi utilisé la Tollens sur du mylar pour ma deuxième aile, et le démoulage est impeccable. Ouf, le problème était bien lié à peinture Leroy Merlin…

- à droite, l’aile juste sortie du mylar. Le glacé est superbe. Par contre, on voit les micro-ondulations dues aux différences de densité du polystyrène (30Kg/m3).

- à gauche, ma vielle aile abimée réalisée avec la même technique. Le glacé se patine avec le temps et on voit moins les micro-ondulations.

- au milieu, l’aile peinte au pistolet après ponçage des micro-ondulations et passage de couches d’apprêt, puis enfin polissage.