Si vous voulez obtenir des découpes très précises avec GMFC, il est nécessaire de régler de manière minutieuse les paramètres de vitesse de découpe et de chauffe. Ces paramètres sont spécifique à un type de matière donné. Ils sont aussi également spécifiques à la température et l’humidité de l’atelier. Dans mon expérience, ces paramètres sont valides pour une plage de 5 degrés autour de la température lors de la calibration.

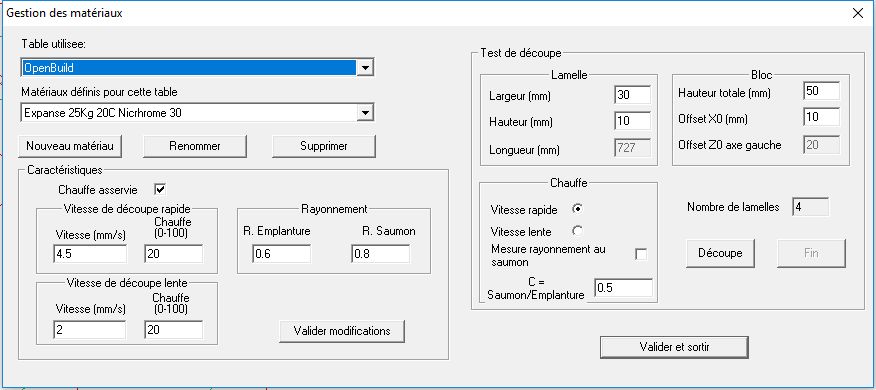

La calibration d’un matériau doit être faite via le dialogue (GMFC/Gestion des matériaux). Commencez par créer un nouveau matériau. Pour choisir le nom, je spécifie le type du matériau, la température de l’atelier, et le type de fil utilisé.

La calibration est réalisée par la découpe d’une tranche de mousse. La partie « Test de découpe » permet de découper successivement plusieurs tranche dans un même bloc. Vous devez donc entrer la hauteur du bloc et son placement en X0. Renseignez également la taille (largeur, hauteur) des tranches. Le dialogue affiche le nombre de tranches qui peuvent être découpées dans un block. Lancer la découpe par appui sur le bouton « Découpe ». Entre deux tranches, la découpe s’arrête, et il vous est possible de modifier les paramètres de vitesse et de chauffe.

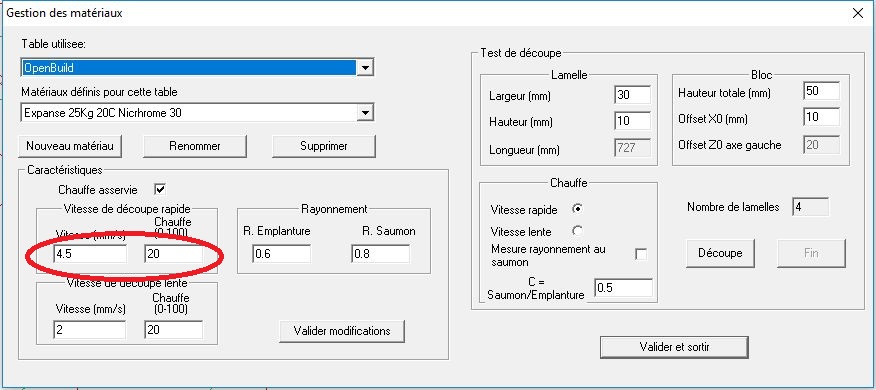

En premier, il faut déterminer la vitesse de découpe rapide et la chauffe associée. Le polystyrène expansé peut être découpé à des vitesses entre 3 et 5mm/s. Cela dépend bien sur de la vitesse de la machine, mais aussi de la chauffe (fil et tension d’alimentation). Il faut utiliser un petit bloc de mousse qui a été coupé au cutter. Ne pas utiliser la découpe au fil chaud, car la chauffe durcit la surface du polystyrène. Ne pas oublier que GMFC coupe par rayonnement. De ce fait le fil doit pénétrer le bloc sans le déplacer. Il faut spécifier la vitesse de découpe et ajuster la chauffe de telle manière que le bloc ne bouge pas lorsque la tranche est découpée. Par ailleurs, il faut également minimiser la chauffe car trop de chauffe augmente le rayonnement et induit des déformations.

Lorsque la vitesse et la chauffe sont corrects, vous pouvez évaluer le rayonnement. Pour cela, il faut mesurer l’épaisseur de la tranche au pied à coulisse. La valeur du rayonnement est égale à la différence entre la valeur mesurée et la valeur spécifiée. Entrez la valeur obtenue dans le champ « R. Emplanture« . À titre d’exemple, le rayonnement pour un fil de 0.3mm devrait être autour de 0.6-0.8mm ( en fonction de la vitesse et de la chauffe). À noter, il n’y a pas de compensation du rayonnement lors de la découpe de la tranche.

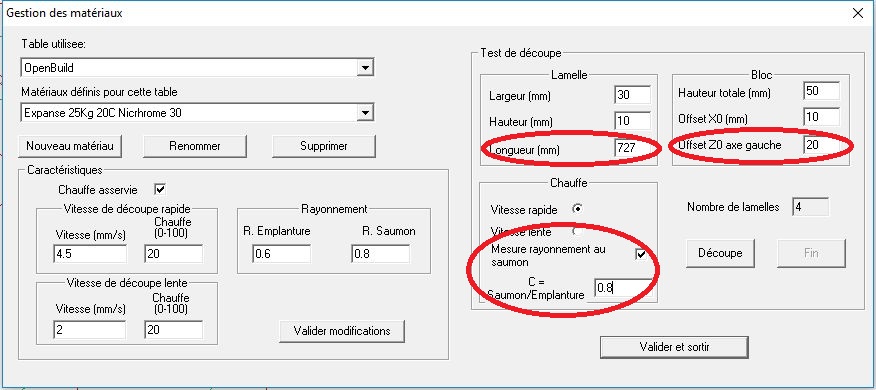

Ensuite, il faut évaluer le rayonnement pour une aile trapézoïdale, donc avec un saumon plus petit que l’emplanture. Nous avons déjà la valeur du rayonnement à l’emplanture, il faut évaluer le rayonnement au saumon. Pour cela, il faut spécifier un rapport C (corde du Saumon/ corde à l’emplanture) proche du type d’ailes que vous allez découper. C=0.8 est une bonne valeur pour les planeurs. C=0.5 est la limite pour des ailes à fort effilement comme celles des jets. Une valeur plus petite introduit trop de déformations.

Il faut couper une tranche trapézoïdale, sélectionnez « Mesure rayonnement au saumon« . Spécifiez la longueur du bloc (en Z) et sa position par rapport à l’axe gauche. Il est important d’être très précis, car le positionnement impacte les dimensions de la tranche. Coupez la tranche en lançant la découpe, puis mesurez l’épaisseur au saumon avec le pied à coulisse. Entrez le résultat dans le champ « R. saumon« . Il est à noter que le rayonnement à l’emplanture reste inchangé.

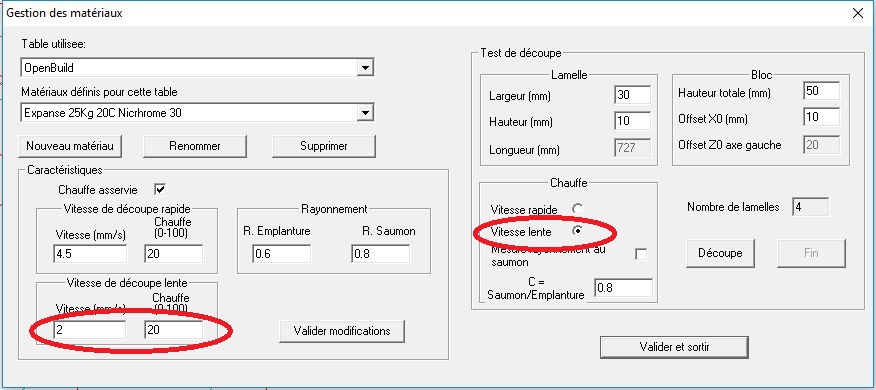

Pour finir, vous devez déterminer la chauffe associée pour la vitesse de découpe lente. À noter, cela n’affecte pas la valeur du rayonnement qui doit être la même quelque soit la vitesse de découpe. Choisissez une vitesse de découpe entre 1 et 2mm/s. GMFC réduit la vitesse de découpe lorsque l’aile (ou la forme) à découper induit un grand effilement. Cela augmente la distance à parcourir (et la vitesse) au niveau des axes.

Et voila, c’est fini. Appuyez sur le bouton « Valider et sortir« …

Super document, une bible pour tous les découpeurs de polystyrène.