Sur le remorqueur, tout gramme en plus est du poids qu’on ne remorquera pas…

Les ailes sont un des éléments les plus lourds du Gambitron. Les ailes actuelles pèsent 1.1Kg chacune. Le profil est épais et la surface assez grande, 50dm2. Pour alléger, l’idée est de travailler à la fois sur le poids du coffrage et celui du polystyrène.

Le coffrage des ailes actuelles est un sandwich fibre+balsa. Mais trouver du balsa léger est difficile, et ce n’est pas donné. D’où l’idée de tester l’Airex vendu par R&G. Cela tombe bien, on peut maintenant acheter directement via le Web sans être professionnel. L’Airex pèse 60g pour une feuille de 66dm2 et 1.2mm d’épaisseur, soit 90g/m2… c’est léger. Avec un sandwich fibre 50g+Airex+50g, sachant qu’on a autant de résine que de fibre, la peau pèse autour 290g/m2. En fait, c’est un peu plus lourd, car l’Airex boit aussi.

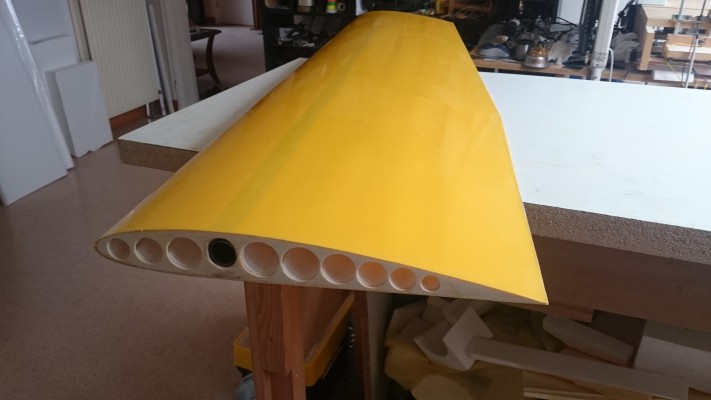

Pour diminuer le poids du polystyrène, la deuxième idée est de réaliser des évidements via des tubes. C’est un peu complexe à réaliser, il y a plein d’alignements à faire, surtout que l’aile comprend 4 panneaux, mais c’est possible…

Construction

Après découpe des noyaux et des évidements tubulaires, le poids du polystyrène est de 194g. Il faut redécouper des tubes pour remplir les évidements pour empêcher les déformations sous vide. Le poids des tubes est de 115g. C’est pas tout à fait ce qu’on à gagné avec les évidements, car en découpant, il se forme une croute qui pèse quelques grammes.

Après la première peau, j’arrive à un poids de 500g. Elle pèse donc 191g pour 50dm2, soit 382g/m2. C’est 50g de plus que prévu. Pour réaliser la peau, il faut d’abord imprégner de résine la première couche de fibre sur une bâche plastique, puis transférer la fibre sur le noyau. Ensuite, on pose l’Airex, et enfin la deuxième couche de fibre qui a été imprégnée sur le mylar peint au préalable. Je met donc plus de résine que d’habitude, et l’Airex en absorbe également. Après découpe de la première peau aux dimensions exactes, il faut poncer en biseau le bord de fuite pour diminuer l’épaisseur.

Le longeron est réalisé comme décrit dans le post: longeron carbone, mais avec des mèches carbone de manière dégressive en largeur. On part de 8 mèches sur 400mm depuis l’emplanture, puis on en enlève une tous les 100mm, jusqu’à la longueur de 1mm.

Cote (mm) 400 500 600 700 800 900 1000 1100

Le longeron fait 23mm de large à l’emplanture et 10mm coté saumon. Une mèche fait 10mm de large, il y en a donc 2 cote à cote à l’emplanture et une au bout. Le tube de clef d’aile est intégré avec le bon dièdre. La clef fait 200mm avec 10mm de bouchon dans le tube. Le poids du longeron est de 165g.

La seconde peau est un peu plus lourde, 215g, car l’aile va reposer sur le fuselage, et il faut des renforts: une bande de carbonne et 2x100g pour la largeur du fuseau.

Comme l’Airex fait 1.2mm d’épaisseur, les deux peaux ne se rejoignent pas. Il faut donc faire un bord d’attaque en microballon dans lequel on met de la peinture.

Pour récapituler:

Noyau: 194g

Peau 1: 191g

Longeron avec tube clef d’aile: 165g

Peau 2: 215g

————

Total: 765g

Bilan

Le point négatif est que faire des évidements avant la découpe ne marche pas. Même si les tubes sont parfaitement ajustés, il y a des différences de densité, et il se forme des défauts avec le vide. En plus, il est très difficile d’enlever les tubes après coffrage.

Le point positif est que le coffrage avec de l’Airex marche très bien. Le résultat est très beau. Même si cela masque les défauts du polystyrène, on voit quand même des ruptures. La finition est superbe, donc tout défaut se voit d’autant plus. Attention, avec un coffrage au 50g, l’aile se marque très facilement….

L’aile est très légère à ce stade. Il me reste à faire la découpe de l’aileron et l’articulation au silicone, les renforts de fixation sur l’aile, et enfin le montage du servo. J’estime le poids de l’aile finale à 900g, soit 200g de gagné par rapport à l’aile originale.