Découpe et assemblage des panneaux

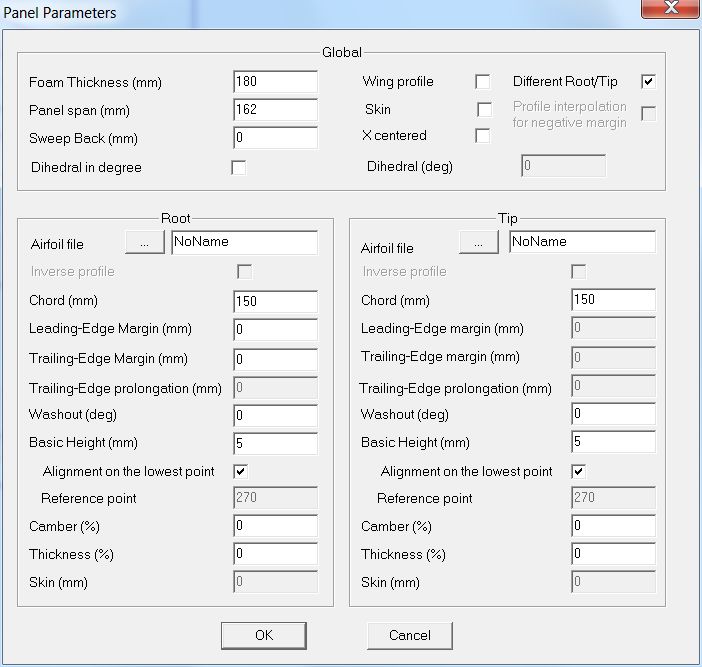

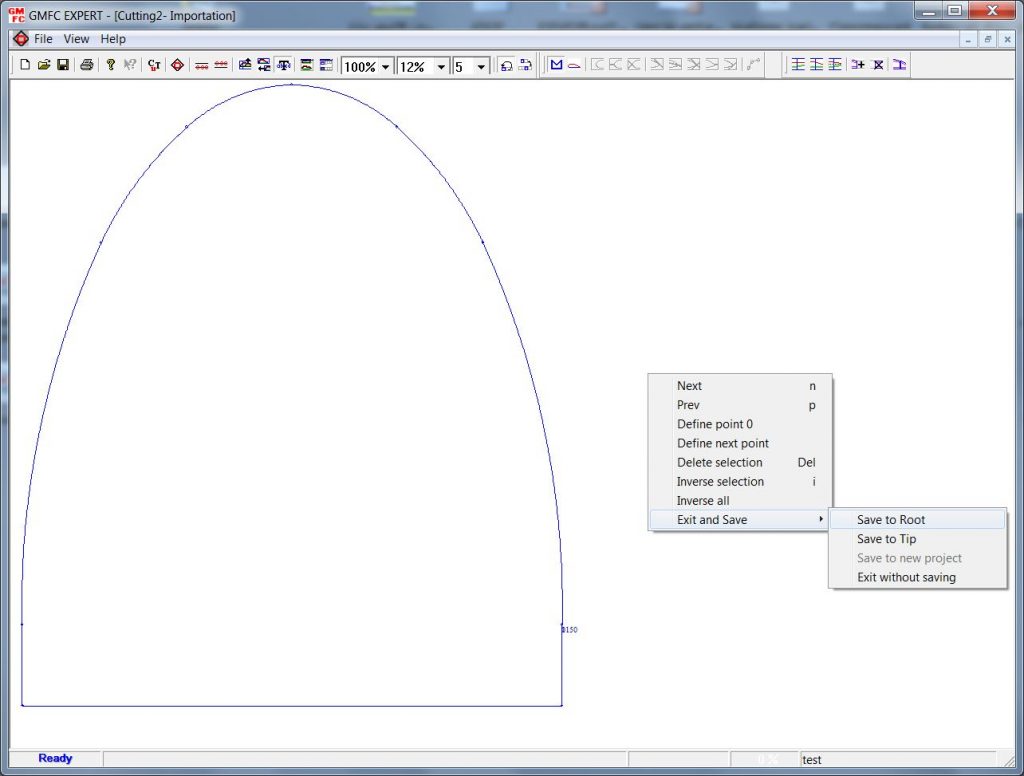

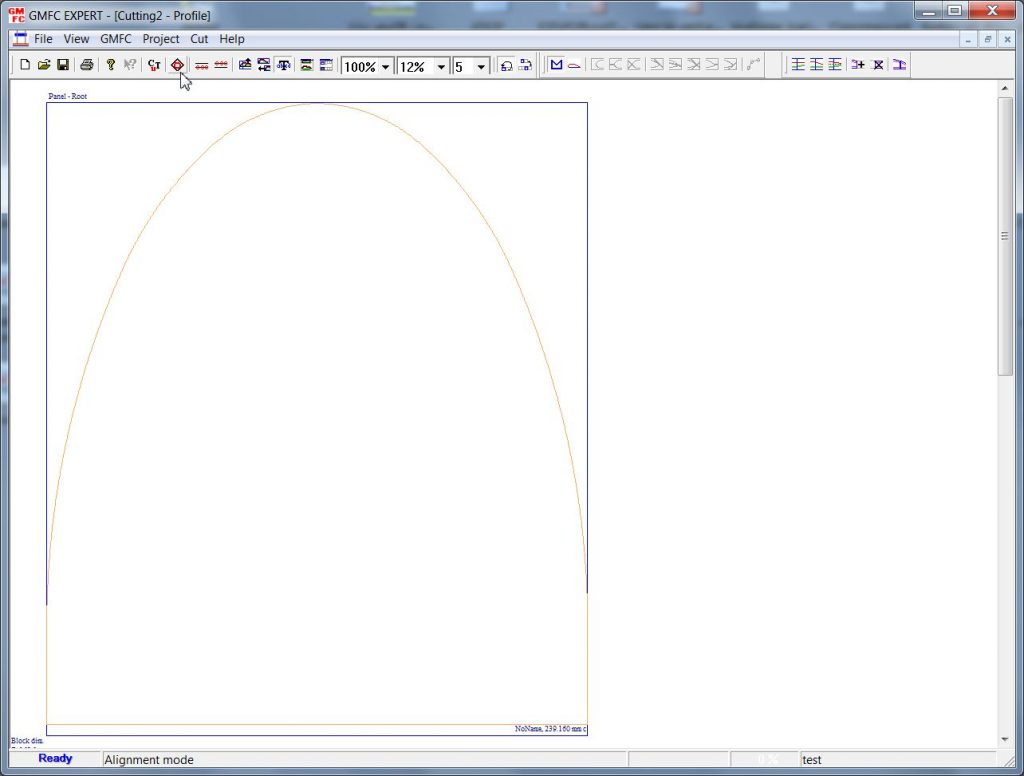

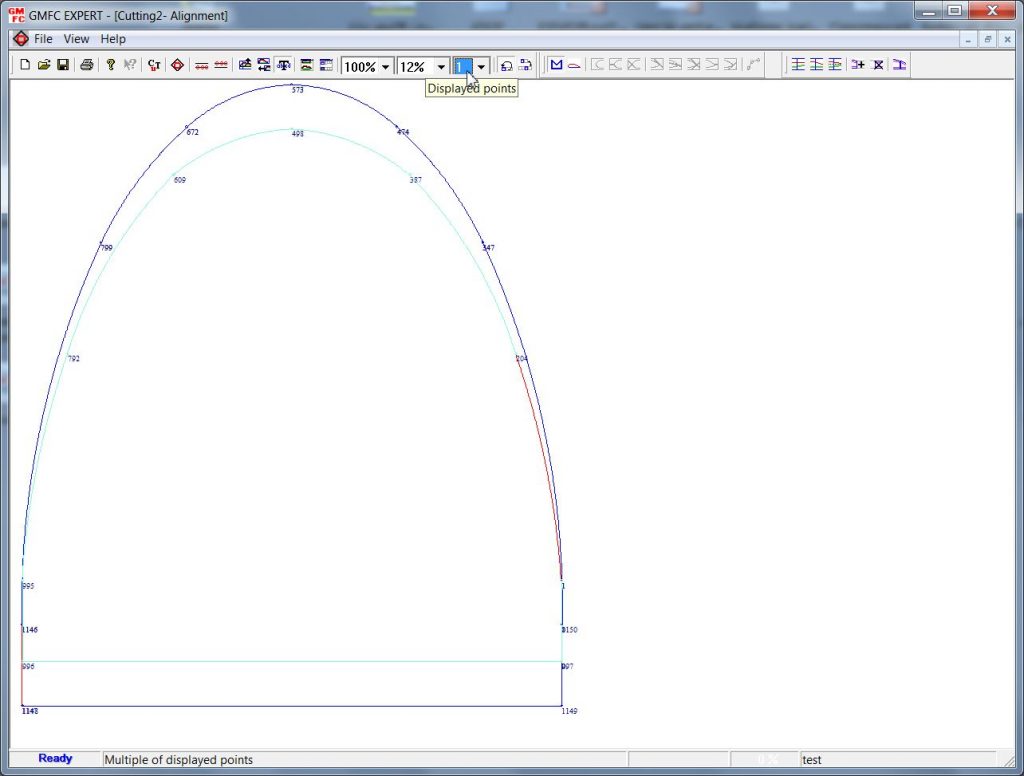

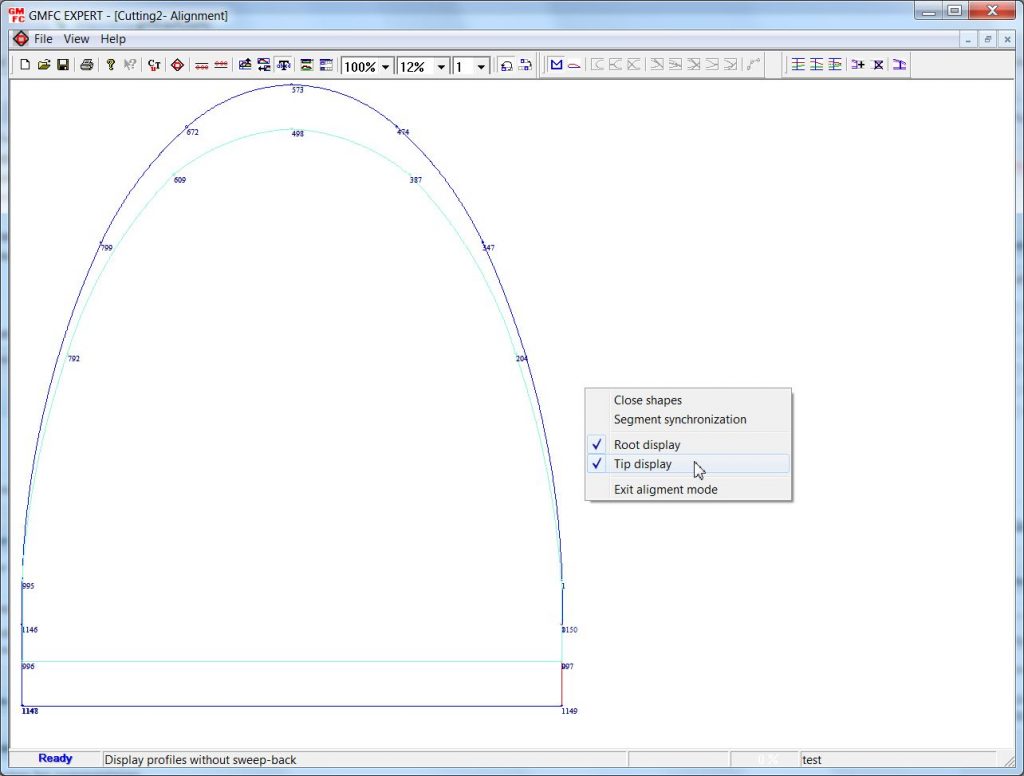

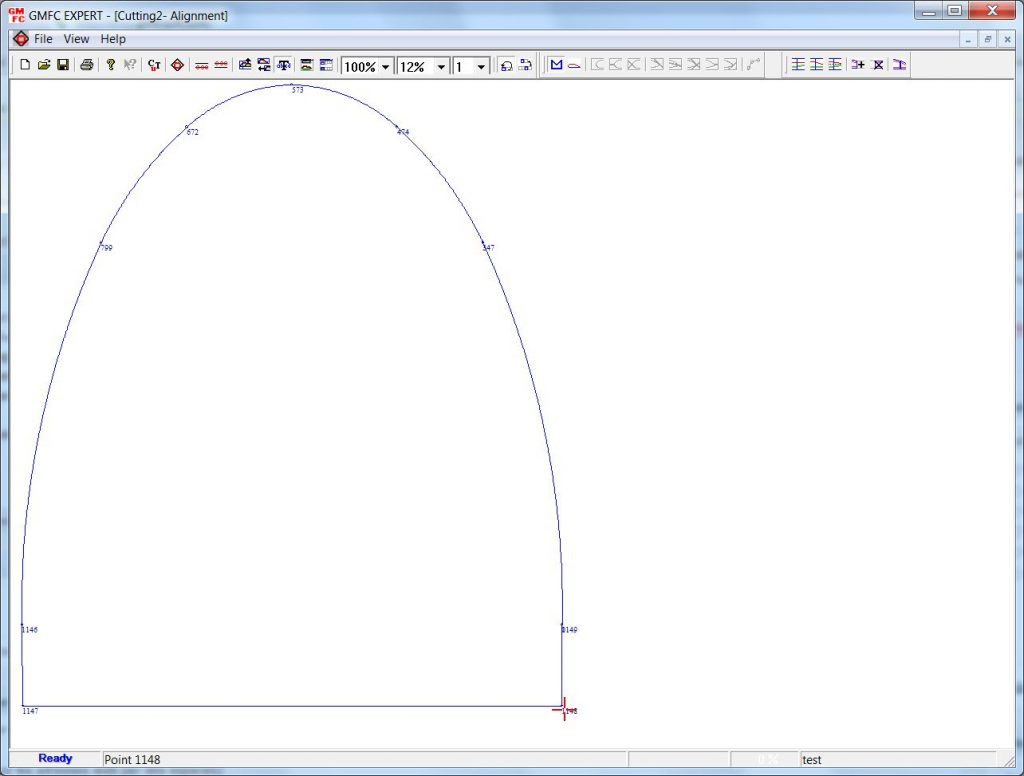

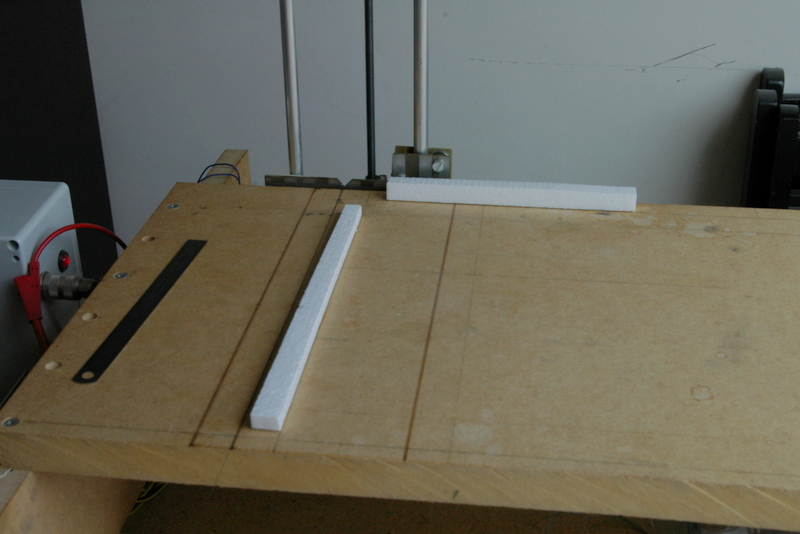

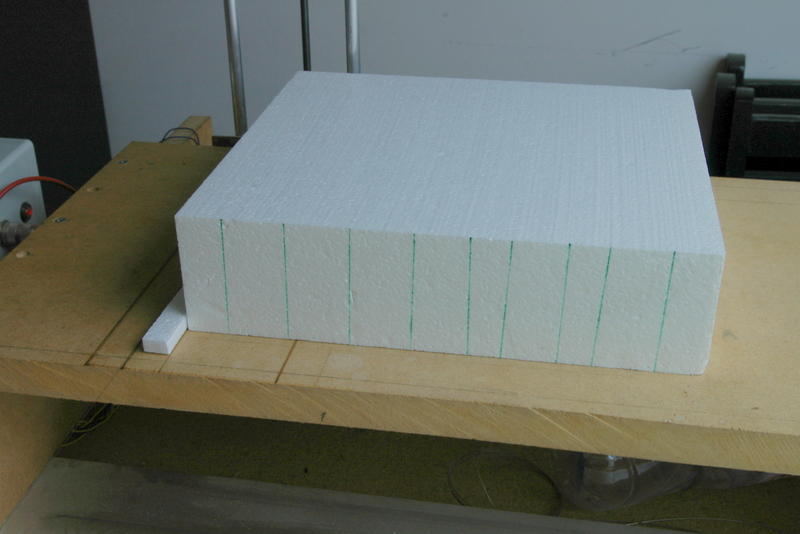

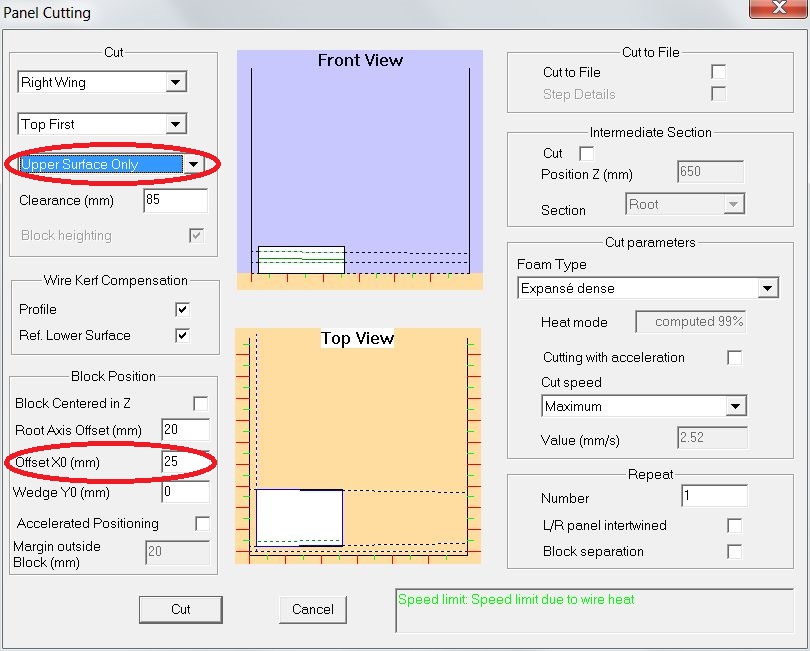

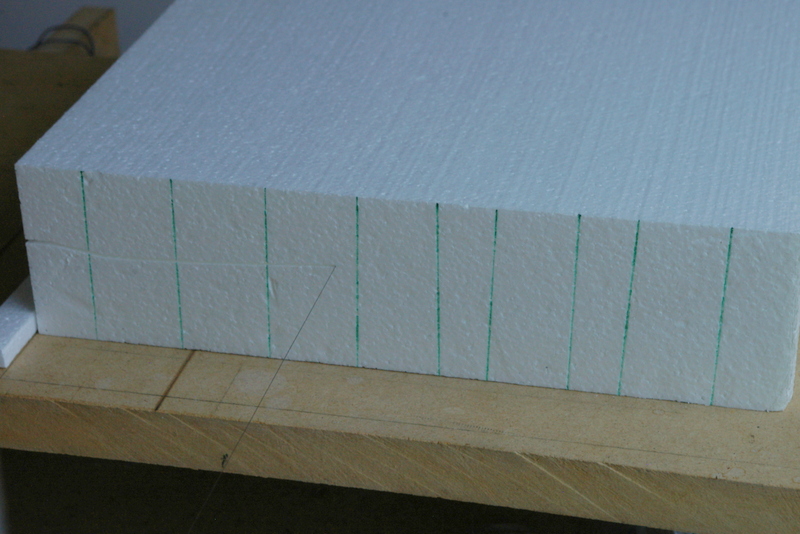

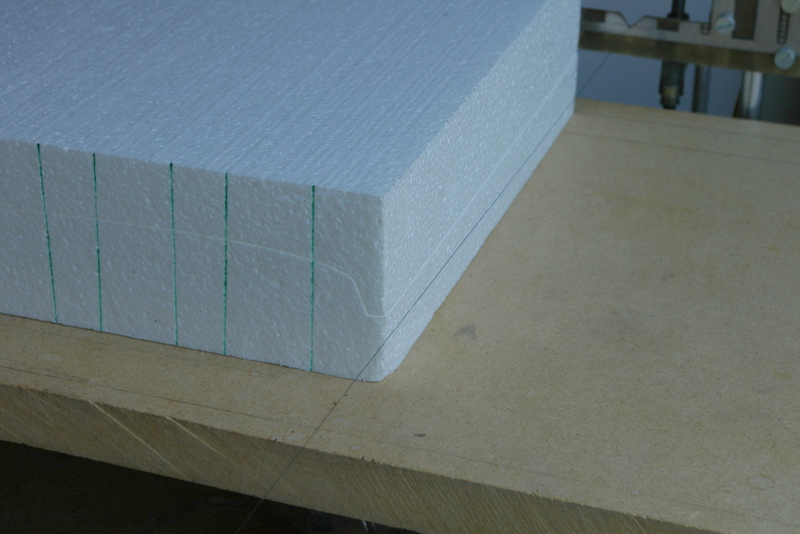

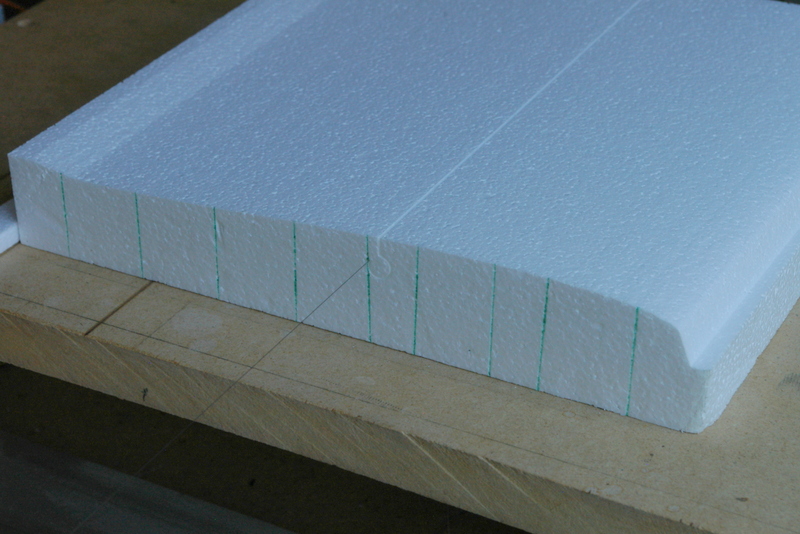

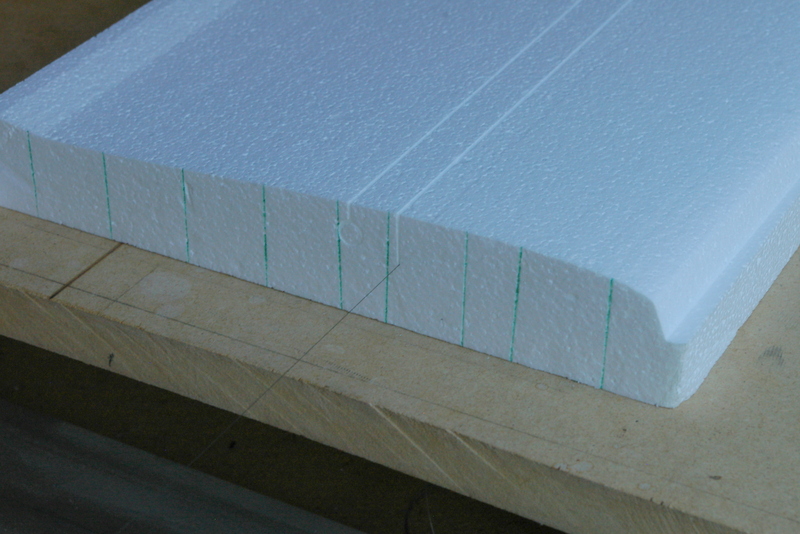

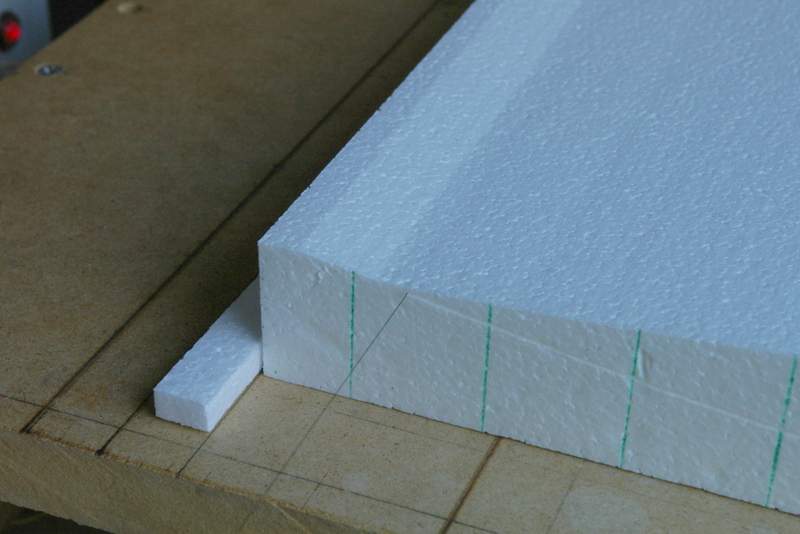

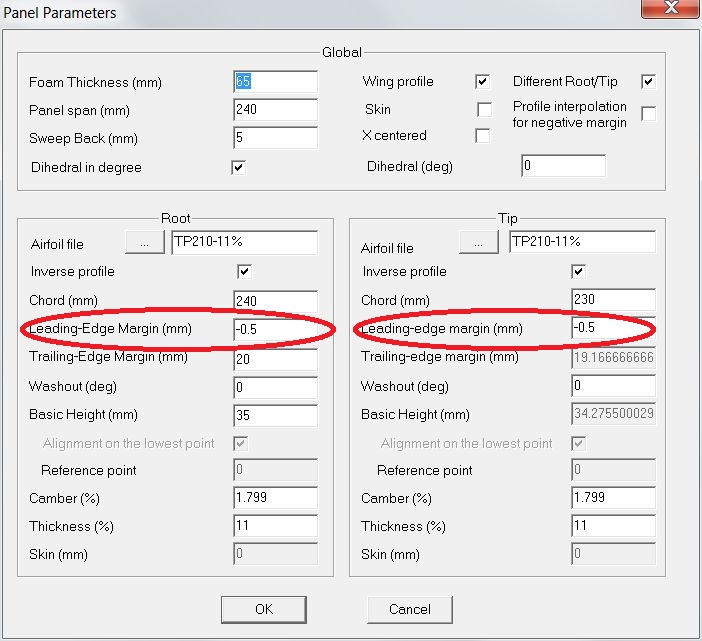

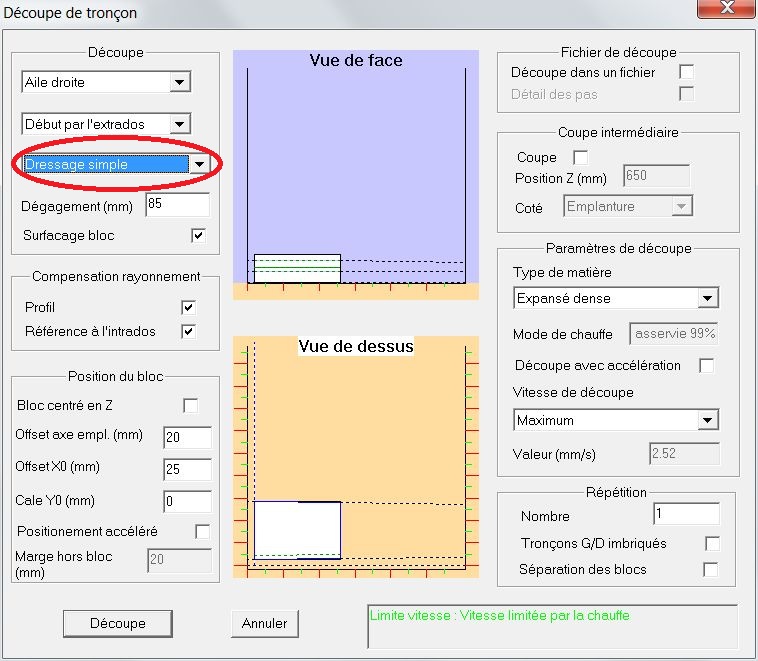

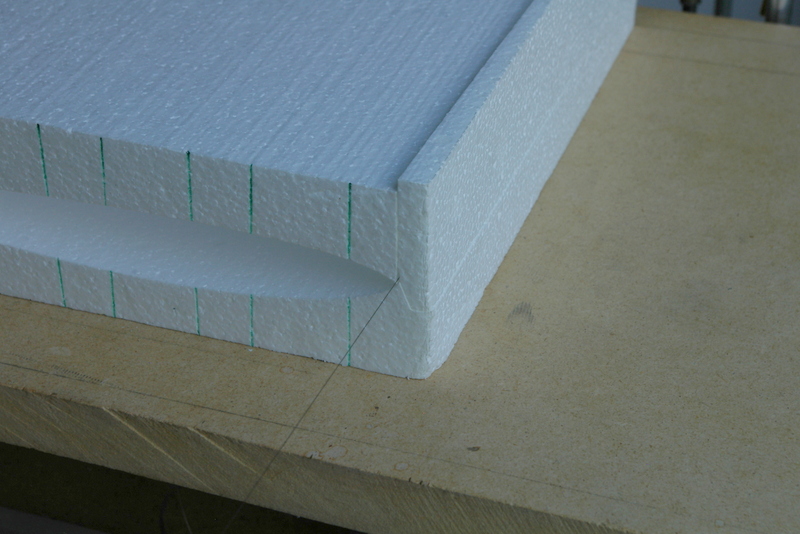

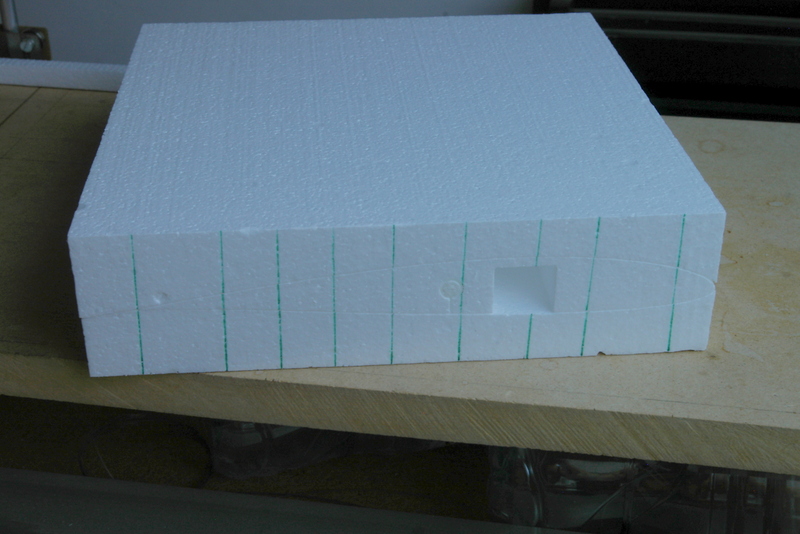

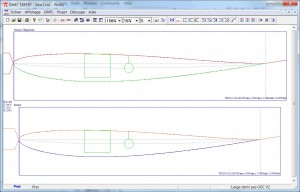

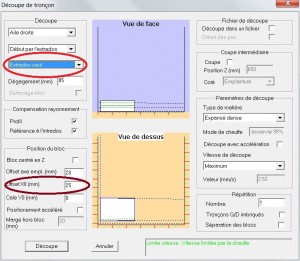

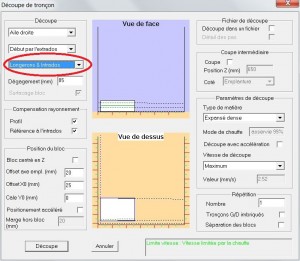

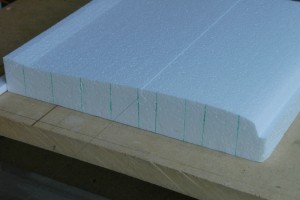

Bon on commence par découper les quatre panneaux. Rien de spécial à ce stade sinon qu’on découpe à l’envers. J’utilise du polystyrène expansé de densité 25Kg/m3. J’ai fait une commande directe chez Knauf ce qui m’a permit d’avoir des pains de 600x1000x100.

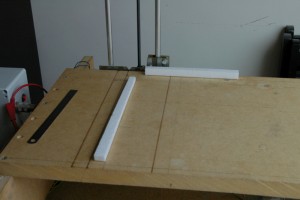

Ensuite, il faut assembler les panneaux et les dépouilles. Normalement, si vous suivi le tutoriel, toutes les dépouilles sont alignées. Les dépouilles sont ensuite collées sur une planche de mélaminé pour accroître la rigidité. Du scotch d’emballage est collé sur le bord d’attaque et le bord de fuite pour éviter que les panneaux collent aux dépouilles.

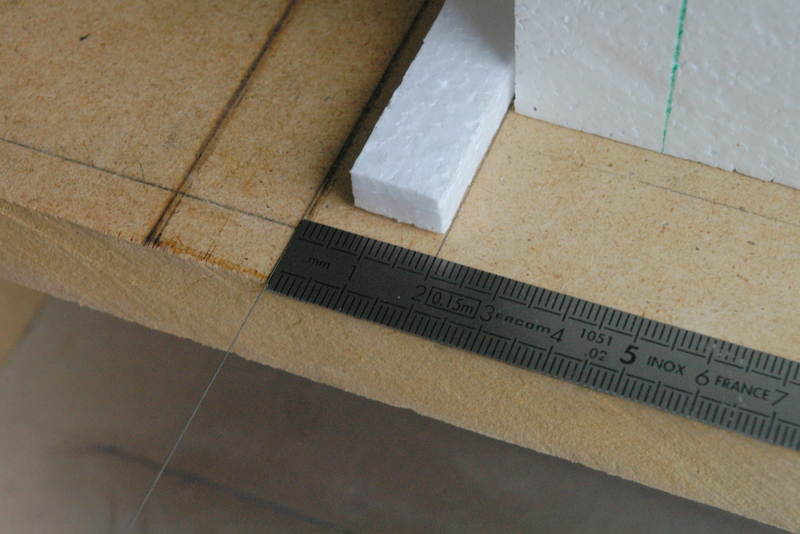

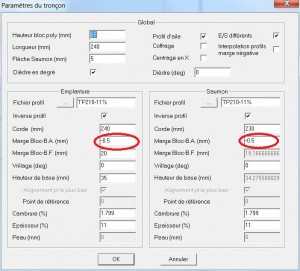

Avant de coller les nervures d’emplanture et intermédiaire sur le premier panneau, il faut le recouper en enlevant 2mm de chaque coté. Utilisez la guillotine verticale de GMFC. Les nervures sont ensuite collées, de même que le fourreau de clef d’aile que Yannick a réalisé. Comme le fourreau rentre légèrement dans le panneau 2, il faut creuser le polystyrène en tournant le fourreau en fibre.

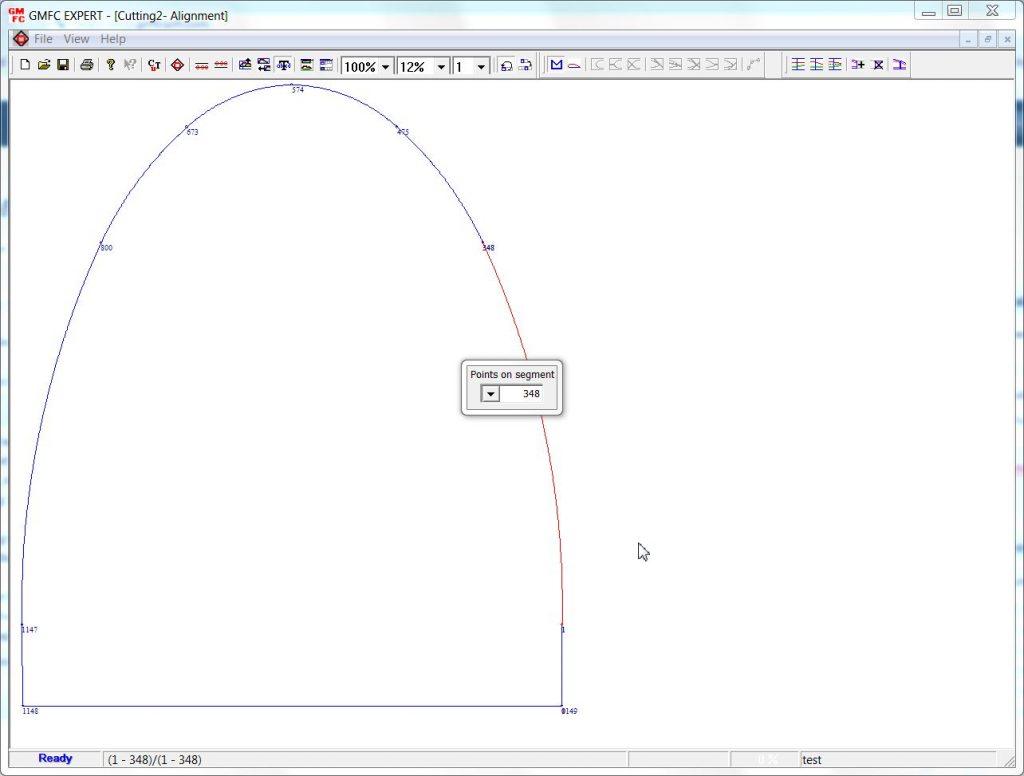

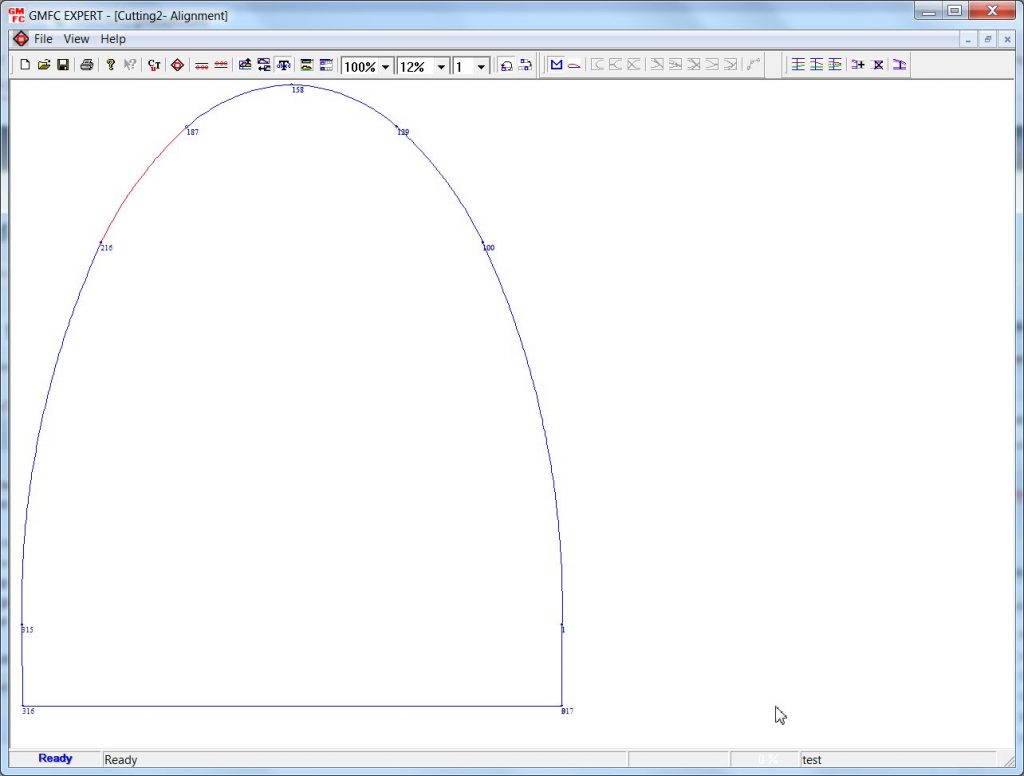

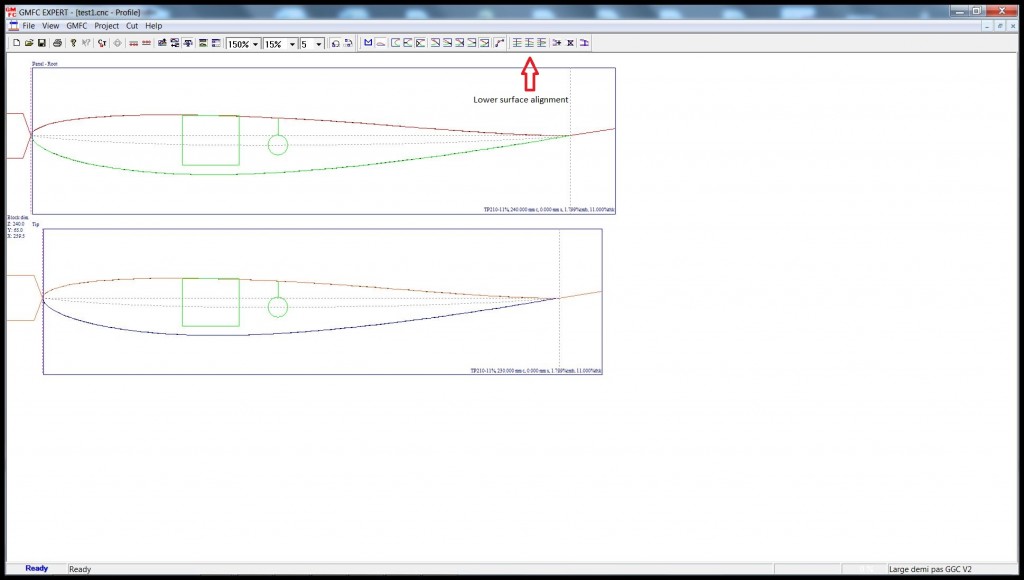

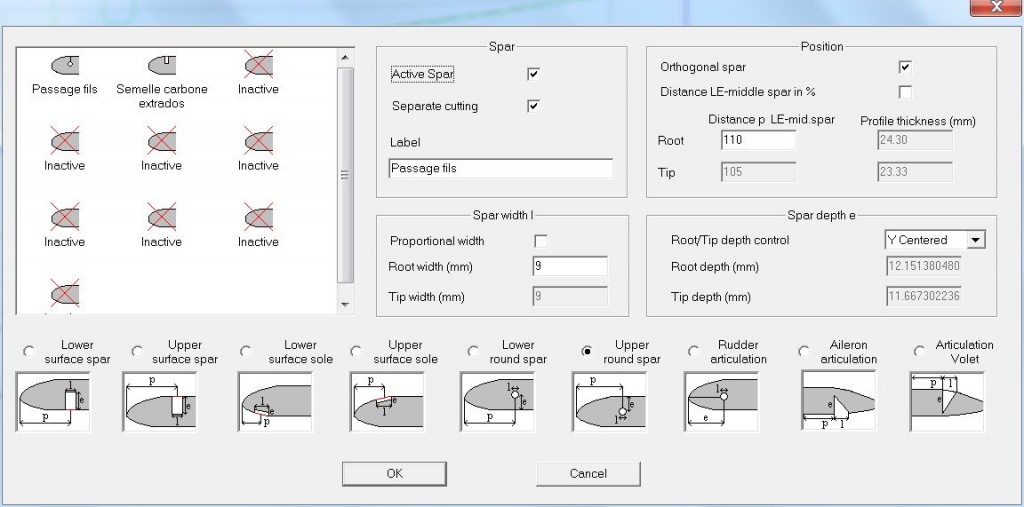

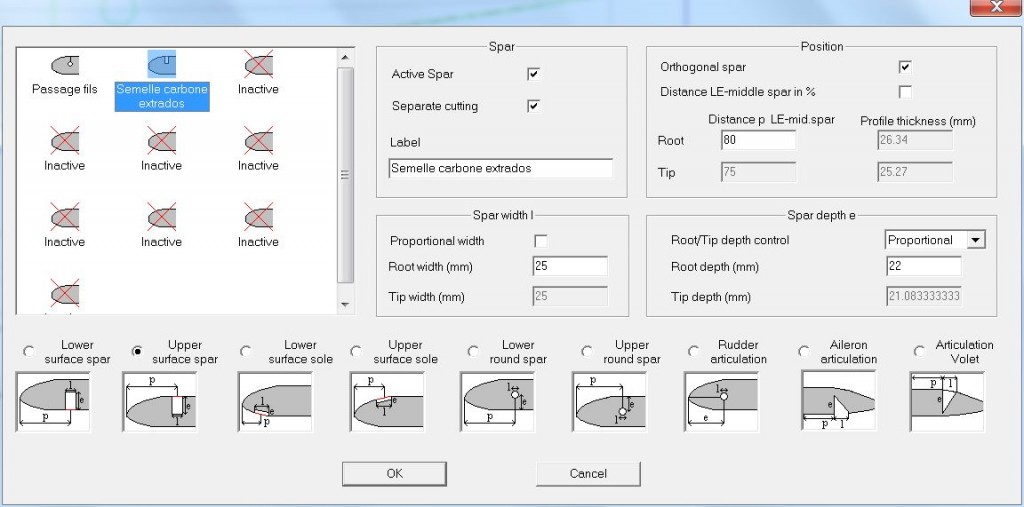

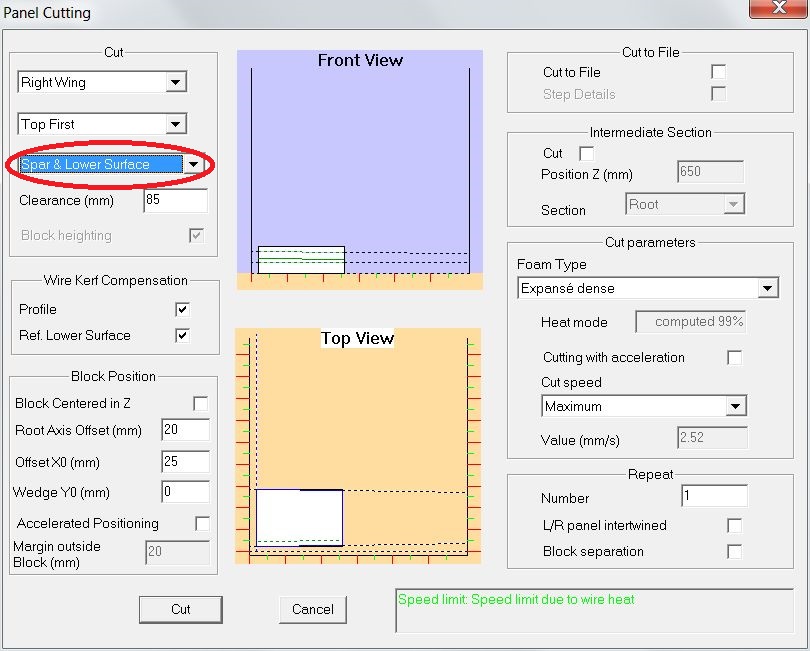

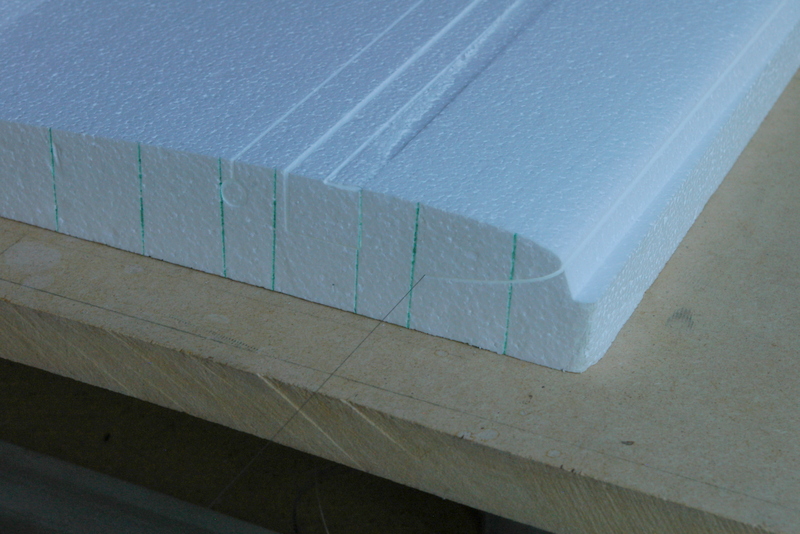

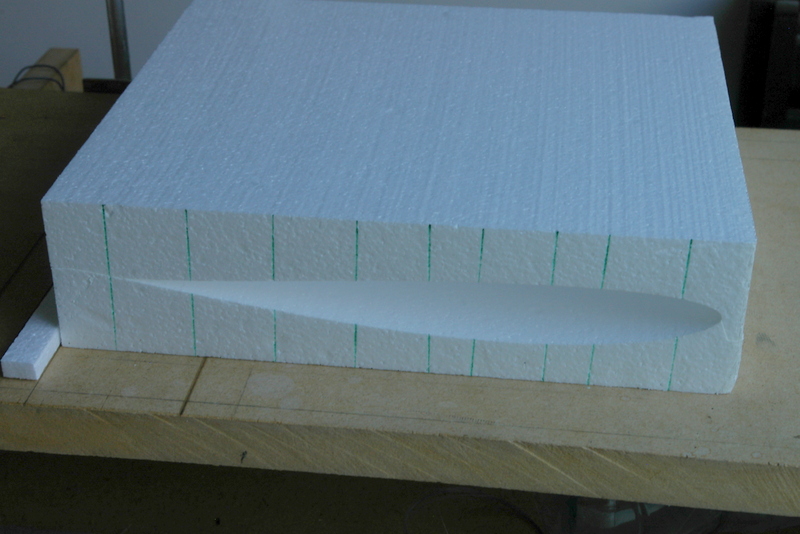

Comme le polystyrène va subir des efforts lors de mise sous vide, il faut remplir toutes les fentes. Ici c’est la rainure à l’intrados qu’il faut combler. Pour cela, GMFC Expert a une fonction « remplissage longeron » qui permet de découper une forme de taille voulue. La languette découpée est simplement mise dans la rainure et sera enlevée après fibrage de l’extrados.

Pour finir la préparation des panneaux, j’améliore l’état de surface avec du mastic style polyfilla posé à la carte à puce. Cela permet de compenser les petits défauts inévitables avec du polystyrène expansé et les petites fentes entre les panneaux. Cela permet d’éviter aussi que les nervures soient trop visibles.

Fibrage du bord d’attaque

Fibrage du bord d’attaque

L’étape suivante est le fibrage du bord d’attaque avec une couche de tissu 100g. J’utilise la méthode de Pierre Emery. Vous pouvez utiliser un ruban, ou découper une bande de 2.5cm de large dans du tissu de verre.

Du tissu d’arrachage doit être posé sur le tissu pour assurer un bon collage ultérieur de la peau. Pour poser correctement la bande au bord d’attaque, il faut d’abord dérouler du scotch de la longueur voulue, retourner les extrémités pour le fixer, puis poser le tissu d’arrachage dessus.

Ensuite, imprégnez de résine le tissu de verre et posez le exactement sur le tissu d’arrachage. Posez des repères au crayon à papier sur l’extrados du panneau d’aile à 2.5cm de l’extrémité. Ces repères vont servir à aligner le sandwich scotch+tissus sur le bord d’attaque du panneau. Poser le sandwich sur les repères, puis lisser le scotch pour épouser le bord d’attaque. Vous laisser ensuite sécher dans les dépouilles le temps désiré. Une fois sec, enlevez scotch, puis le tissu d’arrachage. Vous obtenez le résultat suivant.

Fabrication des peaux

Fabrication des peaux

Pour réaliser les peaux, j’utilise du mylar de 350 micron acheté chez Polyplan composite. Le mylar est peint à la peinture acrylique pour plafond qui a l’avantage d’être assez épaisse et de ne pas avoir d’odeur. Attention, il faut cirer le mylar avec ce genre de peinture. Je ne l’ai pas fait pour l’extrados et j’ai eu quelques problèmes de démoulage. J’avais fait des tests précédemment avec une peinture pour mur de marque Luxens qui se démoule sans problème même si le mylar n’est pas ciré. Si vous avez des doutes, faites des tests…

Le mylar doit être découpé avant peinture. Du coté du bord de fuite le mylar est aligné avec la dépouille. Par contre, du coté du bord d’attaque, le mylar déborde largement de la hauteur de la dépouille et du mélaminé de façon à augmenter le bras de levier pour plaquer le mylar contre le bord d’attaque du panneau.

La peinture est posée au petit rouleau à peinture en mousse de façon à avoir un dépôt uniforme sur toute la surface.

Il faut au moins 2 couches pour couvrir complètement le mylar. En fait, le nombre de couches de peinture dépend de la finition que vous voulez réaliser. il peut rester quelques petites ondulations après fibrage dues aux variations de densité du polystyrène. Si vous voulez poncer et repasser un voile de peinture, une ou deux couches supplémentaires peuvent être utiles. La peinture à plafond servira alors de mastic et d’apprêt.

La peau est réalisée ensuite en imprégnant la fibre sur le mylar avec une carte à puce pour bien tirer la résine. Il faut environ 80% du poids du tissu en résine. J’utilise 3 couches de 100g, plus une bande de 100g au milieu du profil sur toute la longueur de 20cm x 15cm. Le poids est 190g pour la fibre et 150g pour la résine.

Mise sous vide

Mise sous vide

Le vide permet de plaquer le mylar et peau contre le panneau. La difficulté ici est de courber le mylar au bord d’attaque de manière à ce qu’il épouse bien le panneau. Si vous ne mettez pas assez de vide, vous aurez un mauvais collage. Si vous mettez trop de vide, le polystyrène expansé a tendance à se comprimer. La raison est que le vide se fait également a l’intérieur du polystyrène. Il apparaît alors des bulles entre la fibre et la peinture aux endroits ou le polystyrène s’est comprimé entraînant avec lui la fibre. Vous aurez également des petites ondulations à la surface de la peau. Comme l’état de surface est superbe, tout petit défaut se voit facilement. Un mylar plus rigide donnera moins d’ondulations, mais sera plus difficile a courber. Le compromis n’est pas simple…

Ma solution est d’éviter que le polystyrène soit comprimé par le vide. Donc j’essaie de mettre le moins de vide possible et j’utilise un polystyrène relativement dense de 25kg/m3. J’ai fait pas mal d’essais de réglage et pour cette densité, la limite à ne pas dépasser en terme de vide est de 0,1 bar. Du polystyrène extrudé sera moins sensible à ce problème, mais comme il n’y a pas de billes, la résine ne pénètre pas à l’intérieur et le collage avec la peau moins bon. De fait, il y a des risques de dé-laminage en cas de choc.

Voici mon système pour réaliser et contrôler le vide.

Mon manomètre vient de chez Topmodel/Lindinger. C’est très pratique pour contrôler finement le vide.

J’utilise une pompe à vide qui est prévue pour tourner en permanence. Comme la pompe est trop puissante, je réalise une fuite contrôlée. L’ensemble est de la récupération.

Une autre solution est une pompe d’aquarium modifiée, mais la pression maximum obtenue est seulement de 0,05 bar.

Mon sac à vide vient de chez Polyplan composite. C’est un tube, donc il suffit de le fermer au deux extrémités. Le vide à naturellement tendance à fermer le sac si rien n’est dedans. Il faut donc mettre une ficelle qui doit être passée dans la prise pour conduire le vide jusqu’à la forme mise sous vide. Un simple scotch ferme le sac du coté de la prise.

Ma prise a été réalisée par Pierre (merci Pierre) et incorpore un raccord festo ce qui est pratique pour brancher la pompe.

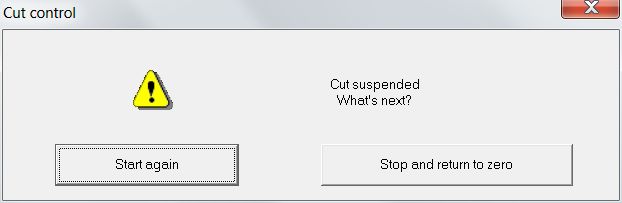

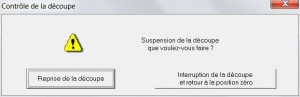

Une fois les tissus imprégnés et mis en place sur le mylar, l’ensemble est posé sur le panneau d’aile et aligné sur le bord de fuite. Mettre du scotch d’emballage pour tout maintenir en place. La forme est introduite par le saumon de l’aile. C’est plus simple et il y a moins de risque d’abîmer le sac avec le mylar. Si cela arrive, un peu de scotch sur le trou suffira. Je fais en sorte de positionner la forme avec le bord d’attaque contre le sac. De fait, le mylar sera courbé mécaniquement en plus du vide. La partie du mylar qui dépasse fait levier et aide aussi à courber. Pendant que le vide se fait dans le sac, vérifiez que le mylar est bien positionné au bord d’attaque. N’hésitez pas à lisser le sac ou suspendre le vide pour améliorer le positionnement.

Du coté de l’ouverture, le sac est lissé est simplement fermé avec un réglet sur quel est posé un poids. En fait, c’est le vide qui ferme le sac.

(vous pouvez constater que je garde plein de chutes pour faire des tests…)Démoulage et préparation de l’intrados

Après 24 h d’attente, on peut ouvrir le sac et démouler.

Le résultat est plutôt sympa, même si la peinture est restée collée au mylar à quelques endroits. En fait, ce n’est pas très grave, j’ai depuis mis des gouttes de peinture et poncé au papier de carrossier. La peinture se comporte comme un mastic et se ponce très facilement. L’aspect n’est pas uniforme non plus du à l’absence de cirage. Si on veut une finition nickel, il faut repeindre. En fait, mes tests avec la peinture murale Luxens donnaient un aspect bien meilleur.

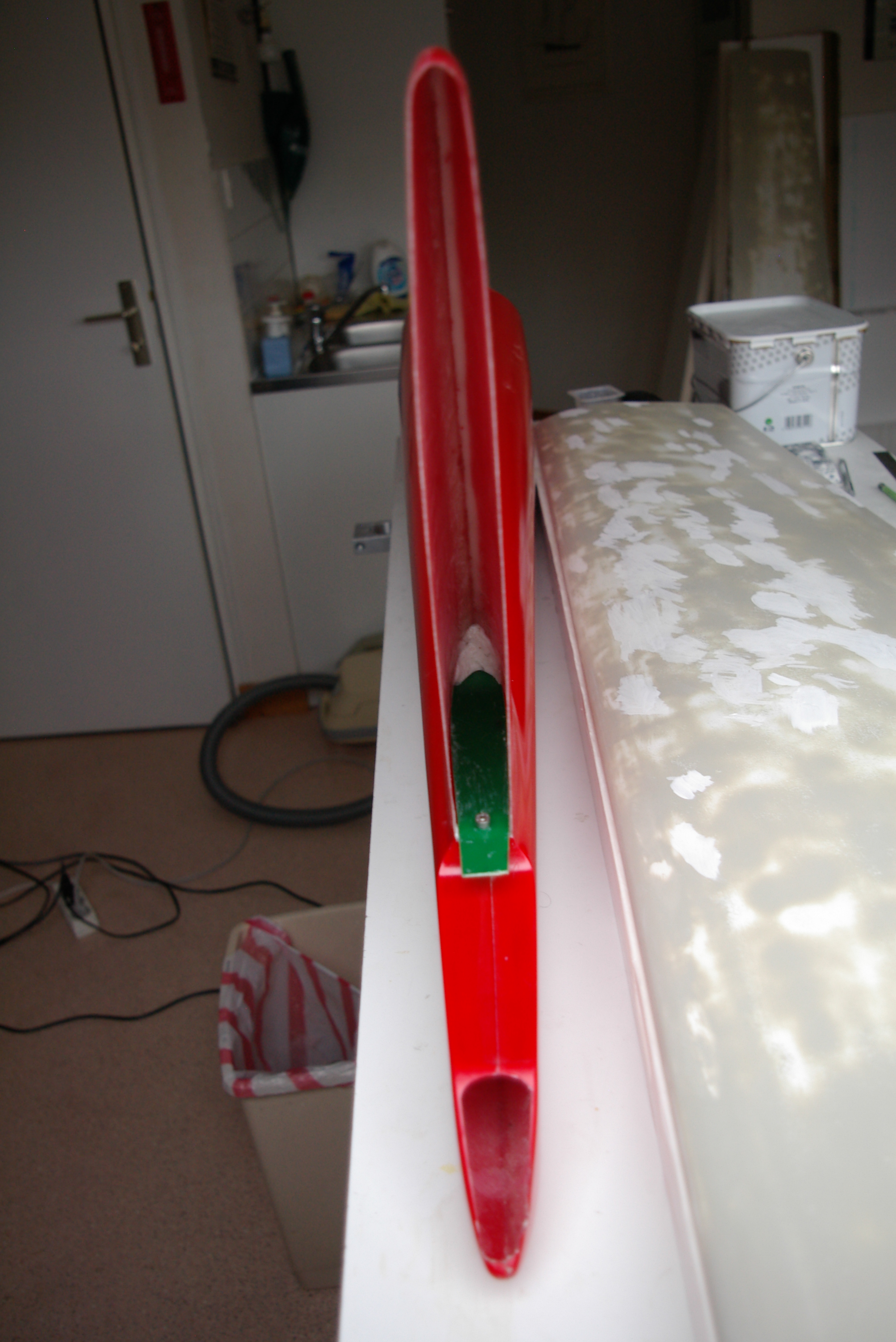

L’étape suivante consiste à araser la languette qui dépasse du bord d’attaque. Quelques passages au scalpel et le tour est joué. Il faut finir en ponçant verticalement le bord d’attaque pour que l’intrados puisse se coller sans espace. Attention, il ne faut pas que le bord d’attaque soit pointu.

Ensuite, il faut enlever le polystyrène de la rainure, puis faire sauter le millimètre de polystyrène qui reste au fond jusqu’à atteindre la fibre de l’extrados. On peut alors coller l’âme en balsa qui va fermer l’aile. L’intrados aura auparavant été mastiqué au Pollyfilla. Un des intérêt de cette approche est qu’il est facile de poncer le balsa de façon qu’il soit au même niveau que le polystyrène. En effet, le Pollyfilla évite que le polystyrène soit marqué par le papier de verre.

La dernière étape avant le coffrage de l’intrados est la préparation du logement pour le téton de calage. Un rectangle de 17×40 mm de polystyrène est enlevé. Il est ensuite comblé par un mélange très compact de résine+fibre broyée+silice+micro ballon. Il faut remplir jusqu’à un peu avant le niveau du polystyrène. Le reste sera comblé au polyfilla pour éviter de marquer l’intrados.

À ce stade, l’aile pèse 800g.

Maintenant, il ne reste plus qu’à préparer la peau de l’intrados comme réalisé précédemment et coffrer sous vide…

La peau d’intrados est plus belle que celle de l’extrados grâce au cirage du mylar. Notez qu’on voit en transparence la nervure intermédiaire et le balsa de fermeture de l’aile.

Le bord d’attaque est plutôt sympa.

J’ai commencé à poncer l’extrados pour supprimer les imperfections: papier 500 et réglet servant de râpe. Il faut poncer jusqu’à la fibre. On voit qu’il y a quelques creux et que la peinture sert de mastic.

Devis de poids

Devis de poids

Après enlèvement de la languette qui dépasse du bord d’attaque, j’obtiens un poids de 1,2 Kg. J’attendais un peu moins, mais le résultat est très solide.

Quelques éléments sur le poids:

- fibre: 190g x2

- résine: 150g x2

- nervures : 30g

- fourreau : 17g

Le poids de la peau d’intrados est de 400g. Comme la résine+fibre est de 340g, il y a 60g de peinture (pour 3 couches)… ce n’est pas très léger. À noter, j’en avait mis plus sur l’extrados… Après ponçage de l’extrados, j’ai enlevé 100g. Donc tout dépend de la finition que vous voulez faire. Si vous poncez et faites une peinture, plusieurs couches sont nécessaires. Si vous voulez utilisez l’aile tel quel mettez le minimum de couches permettant d’atteindre une non transparence.

Notes de construction de la deuxième aile.

- 1er panneau 41g

- 2ème panneau 86g

- 3ème panneau 58g

- 4ème panneau 38g

- Poids polystyrène: 223g

- nervures 30g

- fourreau : 17g

- fibre bord d’attaque 8g

- mastiquage au polyfilla 22g

- Poids avant peau d’extrados 300g

- Poids après peau extrados 680g

- Poids après peau intrados 1100g, soit 100g de moins que sur la première aile, j’ai mis moins de peinture