Le but de cette troisième version du Gambitron est de corriger quelques défauts de la V2 et de tester un stab en V. Le V3 a un nez un peu moins long pour une raison de centrage, et des renforts supplémentaires sur les cotés au niveau du téton de calage de l’aile. Le crochet de remorquage est au niveau de la clé d’aile, proche du centre de gravité. Enfin, la conception a été revue pour faciliter la construction du fuselage.

L’intérêt du stab en V est premièrement de supprimer la dérive qui peut parfois gêner. Par ailleurs, on a deux servos pour le stab, donc si l’un lâche, on a plus de chance de pouvoir récupérer le modèle.

Fuselage

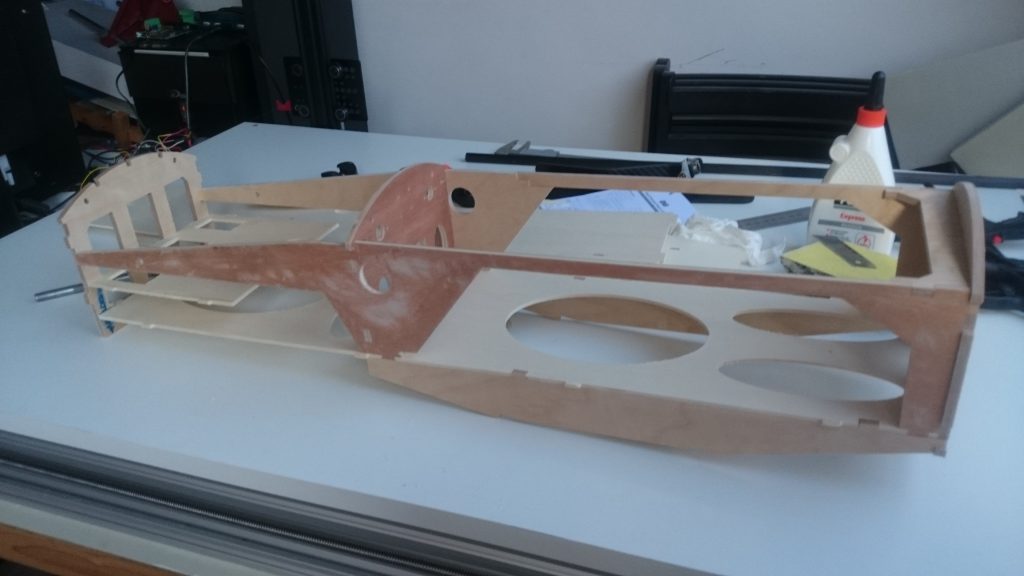

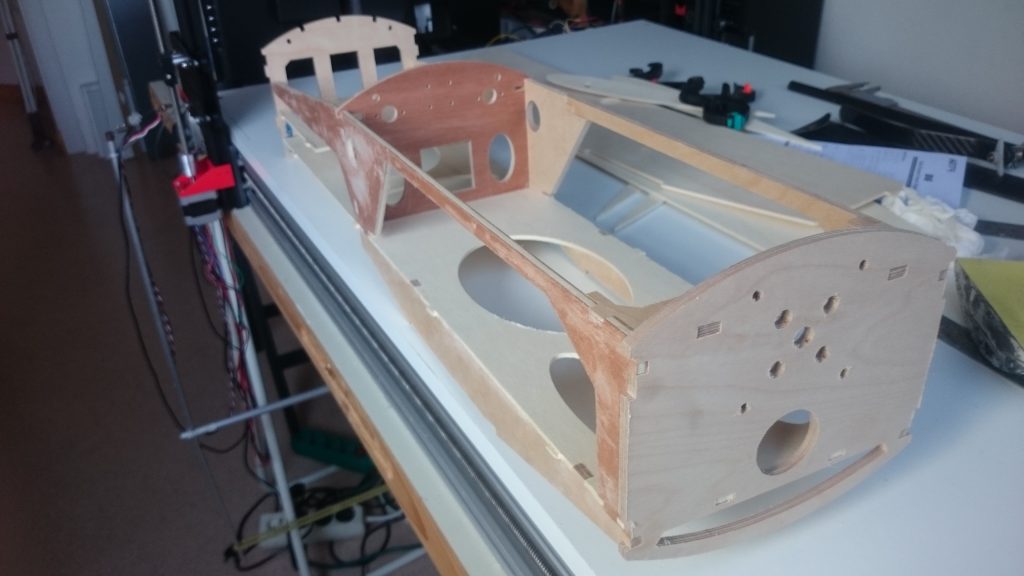

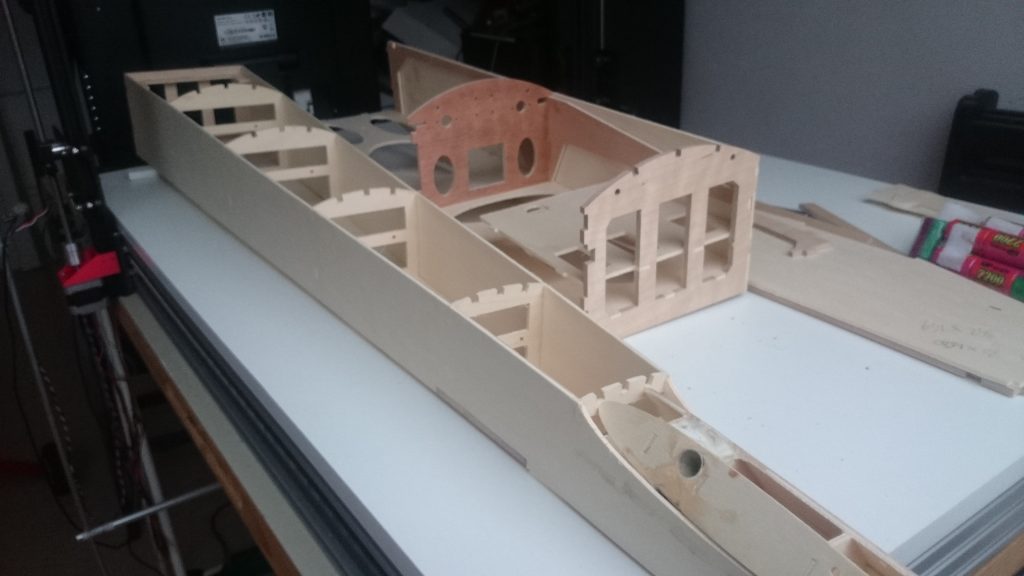

Comme le fuselage est assez grand, le fabriquer d’une pièce imposerait des flancs très longs, ce qui n’est pas compatible avec des fraiseuses raisonnables. Une nouveauté du V3 est d’avoir une conception en deux parties arrière et avant. Il faut d’abord assembler l’avant, puis l’arrière, même si ce n’est pas ce que j’ai fait pour celui-ci.

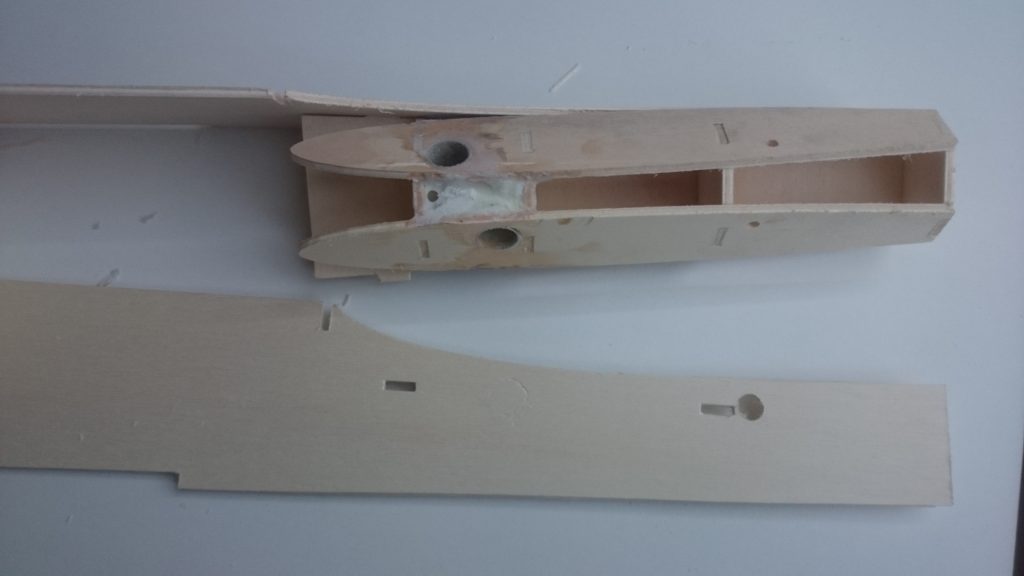

L’avant est réalisé autour de renforts en CTP 5mm qu’il faut d’abord assembler.

Après les renforts, on peut coller les flancs. La difficulté du montage de l’avant que les cotés droits et gauche sont dissymétriques pour inclure le calage moteur. Il faut bien les identifier et ne pas se tromper au montage.

L’étape suivante est de monter la partie arrière. Contrairement à ce que j’ai fait, la bonne méthode est de repartir de la partie avant. Tout d’abord, il faut contre-coller les deux couples de liaison en CTP 5mm.

Fixation du stab

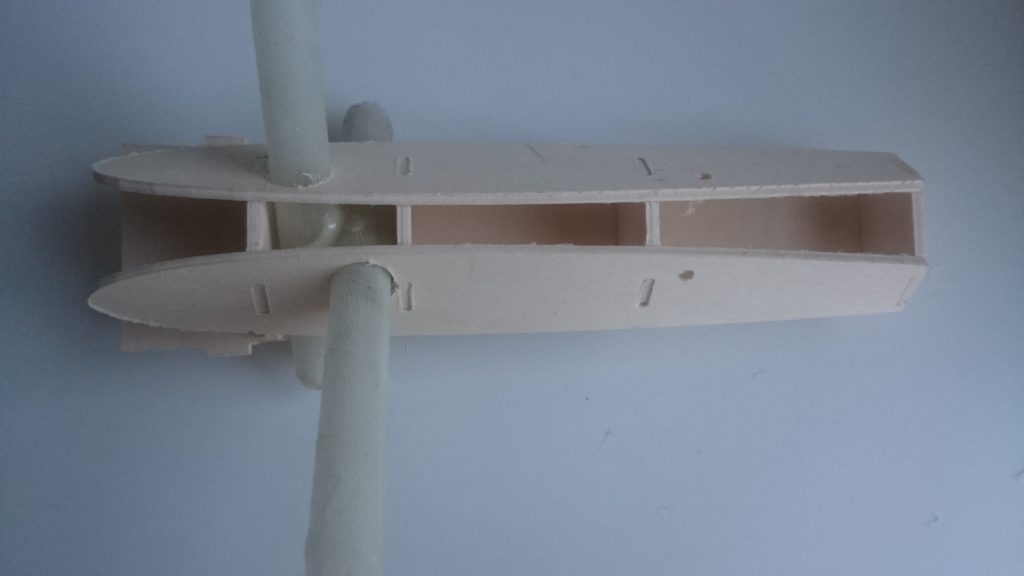

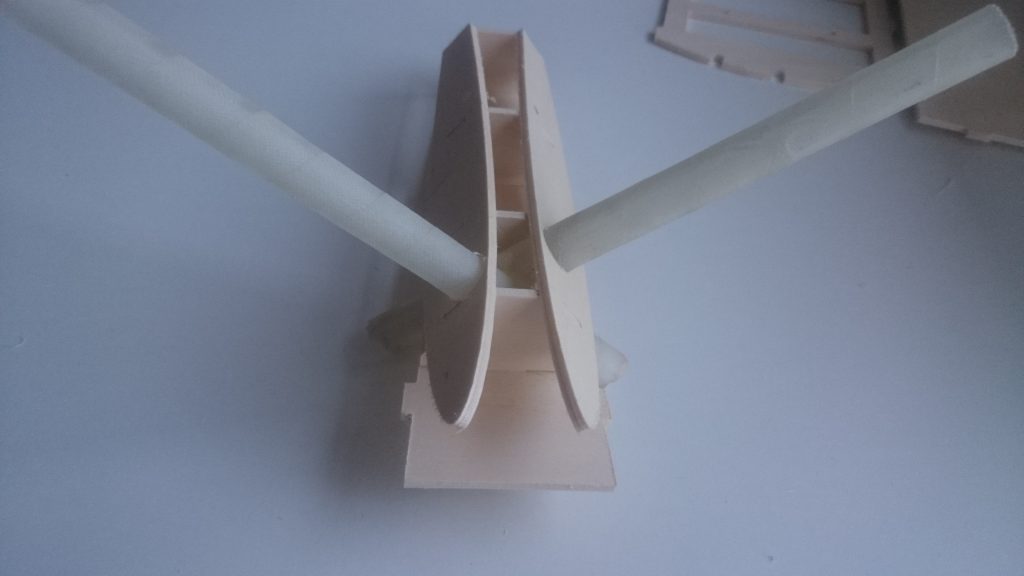

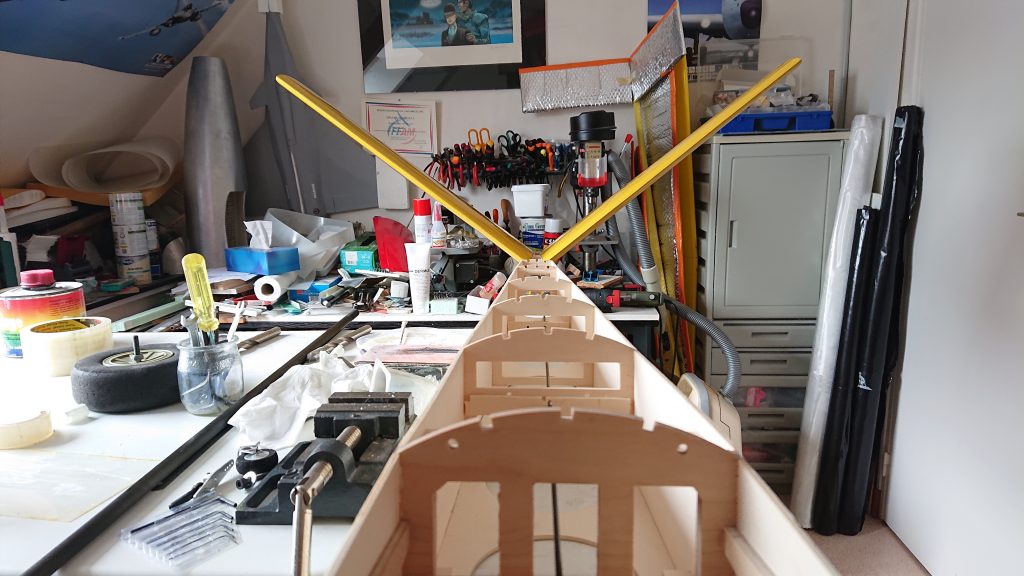

Ensuite il faut préparer la platine de fixation des stabs. Lest difficultés sont le respect du bon angle, et le décalages des deux clefs.

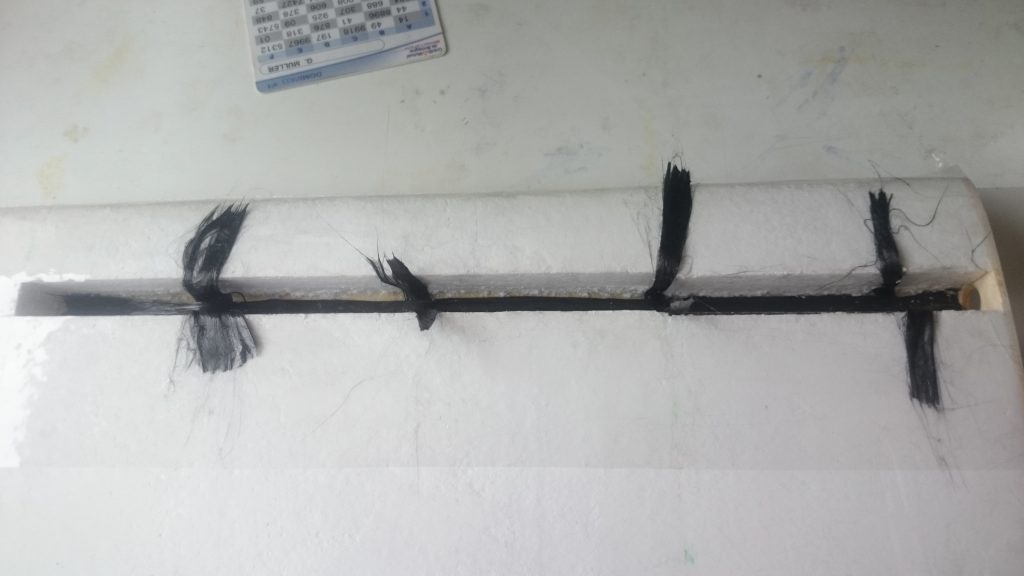

Il faut réaliser en premier des fourreaux à partir d’une chaussette en fibre. Pour que le jeu soit presque inexistant, je met un simple scotch ciré sur la clef.

La chaussette est ensuite résinée, puis j’enroule une bande de tissus d’arrachage pour assurer le serrage. Cela permet également ensuite un bon collage du fourreau.

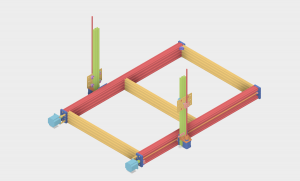

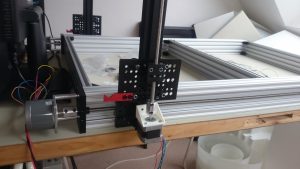

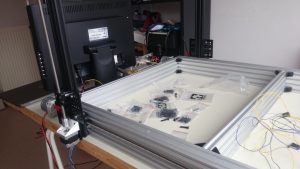

L’angle entre les deux stabs est de 105 degrés. Pour que les fourreaux de clef soient au bon angle, J’ai construit un bâti.

Le collage des fourreaux est effectué dans le bâti. On obtient un assemblage solide pour construire la platine support des stabs.

Maintenant il faut enfiler les nervures sur les fourreaux, et coller les éléments de la platine.

On renforce les fourreaux avec de la résine et micro-ballon, et on arase les fourreaux.

Maintenant on peut assembler l’arrière du fuseau. Pour respecter les angles, il faut se servir de la pièce de plancher.

Après assemblage des deux parties, on obtient un beau fuseau.

Réalisation du stab

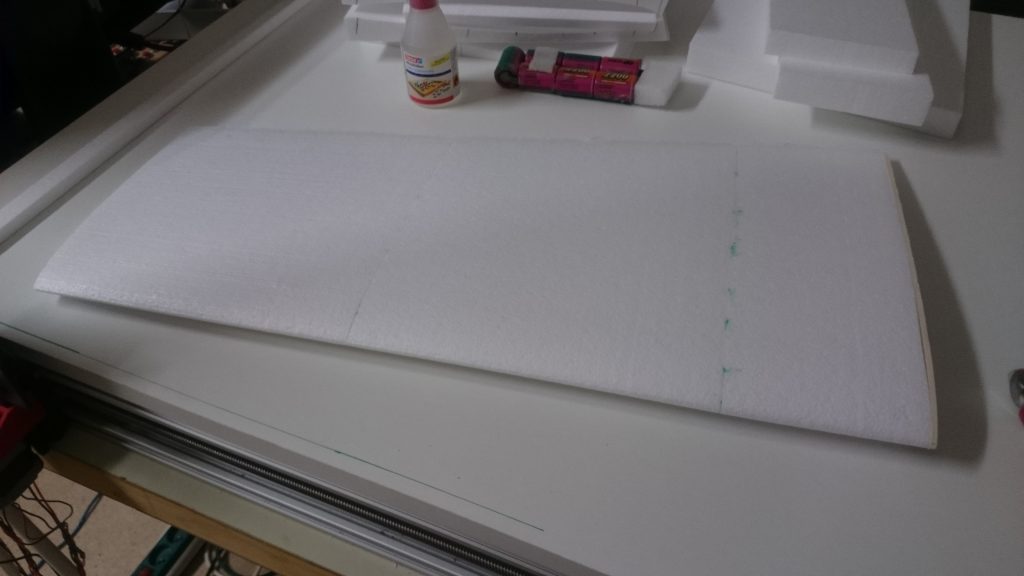

Le stab est réalisé par découpe de polystyrène au fil chaud, puis coffrage fibre sous mylar peint. Les avantages de cette méthode sont un bon respect du profil, un bord de fuite très fin, et ne pas avoir de faire une finition.

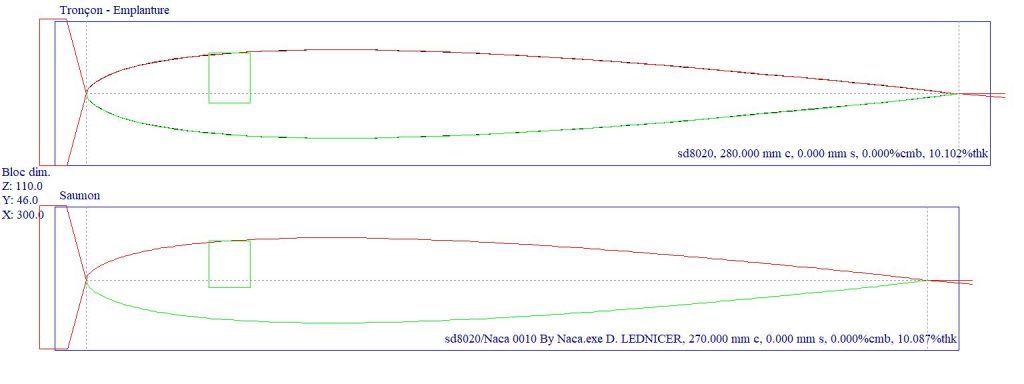

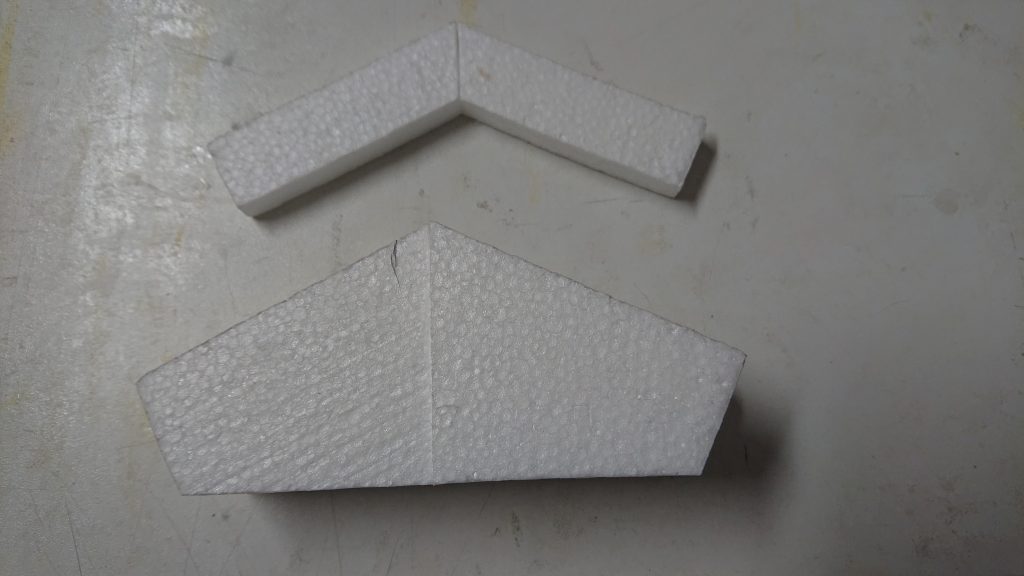

Le stab est composé de trois tronçons pour préparer la réalisation du longeron. Chaque tronçon est découpé en trois étapes avec GMFC: (i) l’extrados seul, (ii) les longerons et intrados, (iii) le dressage du bloc et mise à la bonne épaisseur.

Il faut tracer des traits sur les cotés du bloc afin de pouvoir repositionner précisément le tronçon dans les dépouilles. Les trois tronçons doivent avoir la même épaisseur (içi 46mm) pour que les dépouilles intrados et d’extrados puissent être correctement alignées. Au BF, je prévois une marge constante de 10mm. Au BA, je fais une découpe en X avec un angle de 15 degré qui permet un bon plaquage du mylar sur le noyau.

Le longeron est prédécoupé à l’intrados, en laissant au moins 5mm entre le longeron et l’extrados, afin de pouvoir de coffrer l’extrados sans déformation. Les tronçons sont découpés à l’envers (intrados sur le dessus) afin de découper les longerons lors de la 2ième étape de découpe.

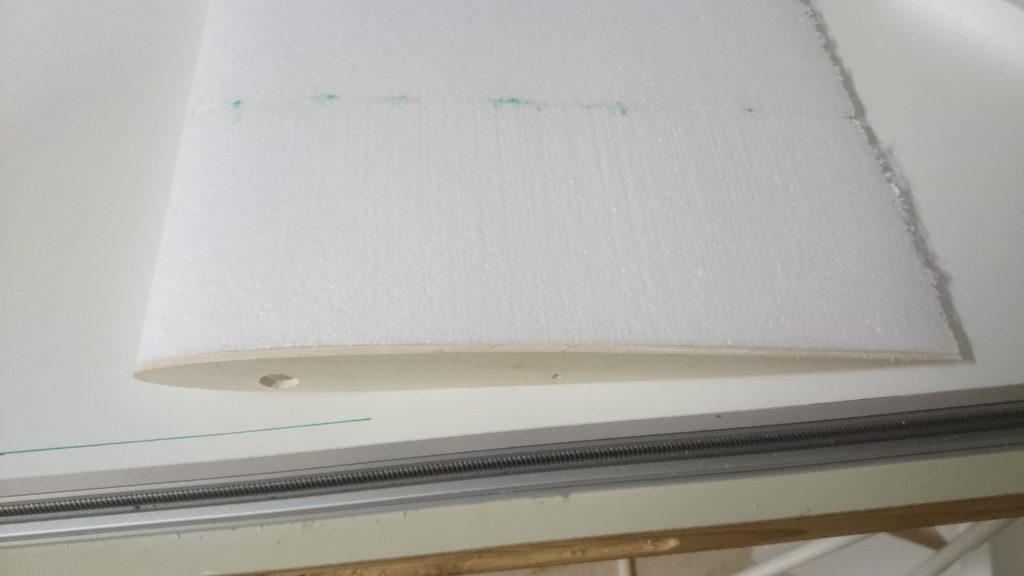

Les tronçons sont collés à la colle universelle. Il faut éviter d’en mettre trop pour ne pas induire de point dur en surface. Cette colle va être légèrement diluée par la résine. Pour cette raison, la colle époxy n’est pas appropriée. Le tronçon d’emplanture est recoupé sur les trois premiers millimètres qui sont remplacés par la nervure d’emplanture.

Le polystyrène expansé n’est pas une matière uniforme. Il y a toujours des petits trous et défauts. En utilisant une carte à puce, je mastique les noyaux à l’enduit ultra léger (Polyfilla ou Toupret) qui a l’aspect de chantilly. Il y a un léger retrait, donc plusieurs passages sont nécessaires.

La dépouille est préparée avec une bande de scotch au BA et au BF. Comme le scotch tient très mal sur le polystyrène, je met un filet de colle universelle. Au BF, la résine va passer au travers du noyau qui est très fin. Pour absorber l’excédent, il faut mettre une bande de tissu d’arrachage sur le scotch, et la fixer par de la colle universelle.

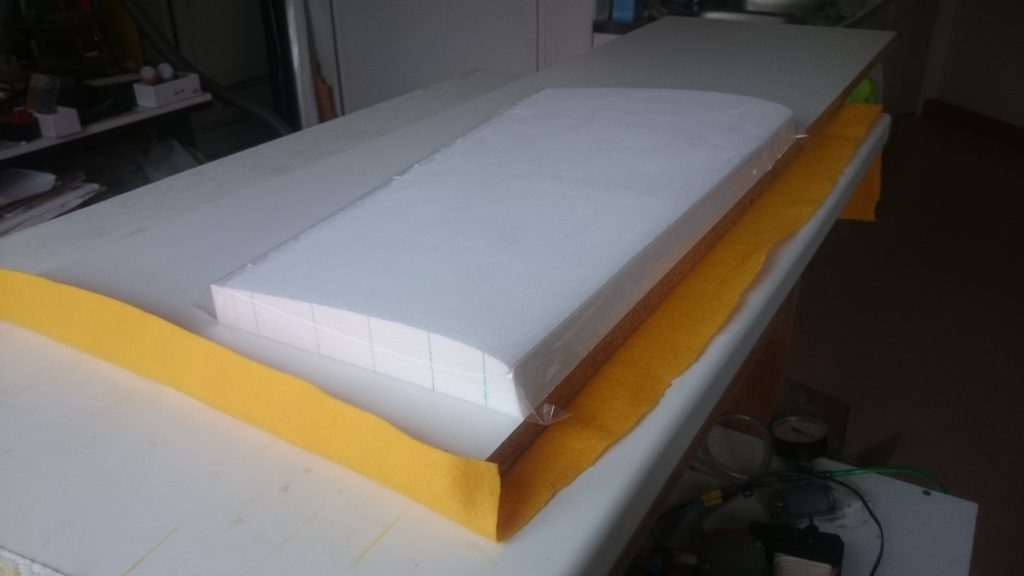

Le noyau est fixé à la dépouille par des petits morceaux de scotch double face. La dépouille est collée sur une planche. La feutrine et la planche permettent de glisser facilement le tout dans le sac à vide sans l’abimer, et permet ensuite d’avoir un vide homogène.

Le mylar a une épaisseur de 0.2mm. C’est suffisamment flexible pour bien épouser la forme du noyau et suffisamment rigide pour gommer de très petits défauts.

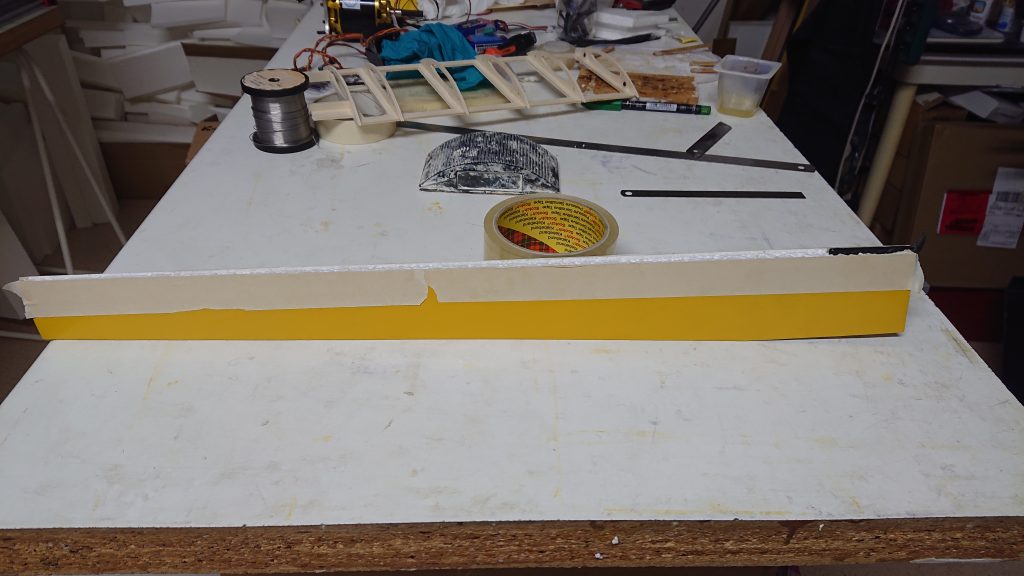

Le mylar est peint avec 3-4 couches de peinture jaune, puis 3 couches de peinture plus blanche pour réaliser une sous-couche car le jaune reste transparent. La peinture est passée au rouleau. La peau est constituée de 3 couches de taffetas en fibre verre de 100g.

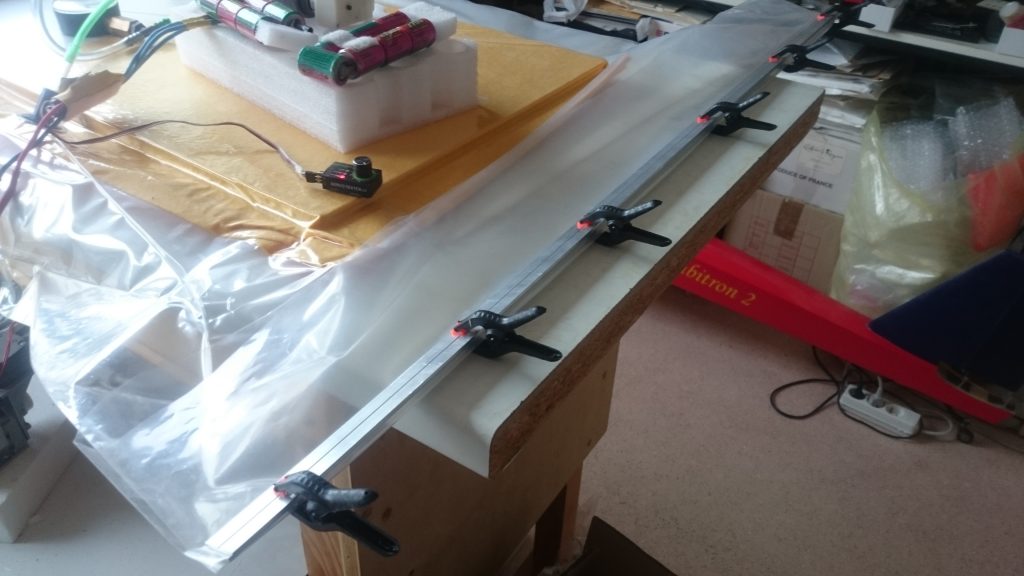

Le mylar est coupé pour qu’il s’ajuste au BF avec la dépouille. Au BA, il doit être légèrement plus grand (1cm) que le noyau pour que le sac plaque le mylar sur le noyau. Si le mylar est trop long, le bord du mylar peut se plaquer en formant une bosse au BA. Le mylar est fixé sur la planche et la dépouille avec du scotch de masquage afin que l’ensemble ne bouge pas lors de la mise dans le sac puis sous vide.

Le sac à vide est fermé en le coinçant entre deux réglet métalliques.

Il faut très peu de vide avec cette méthode: 0.05 bar. Si on tire plus, il se forme des vagues car la densité du polystyrène n’est pas homogène.

Voila c’est parti pour 24h de polymérisation.

Ma pompe à vide réalisée à partir d’une petite pompe à vide dont j’ai remplacé le moteur par un brushless de modélisme. Avec un contrôleur et un testeur de servo, je peux varier facilement la vitesse de rotation et le vide. Le tout est alimenté par une alimentation 12V. À noter, les packs sont la pour caler la pompe…

Voila le stab est sorti du sac. Il faut maintenant ébavurer et couper les chutes. La peinture marque facilement après démoulage, il faut attendre un peu avant de manipuler.

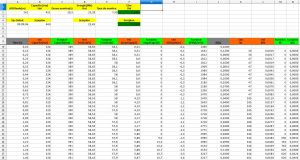

Le poids après ébavurage est de 140g qui se réparti en: 44g de polystyrène, 6g de nervure, 7g d’apprêt, 83 de peau d’extrados.

Pour pouvoir travailler facilement sur l’intrados, il faut mettre le noyau dans la dépouille d’extrados. Pour éviter que la dépouille marque la peinture, la dépouille est « entoilée » au scotch.

Le stab est assuré sur le fuseau via une vis et un écrou à griffe collé contre la nervure d’emplanture. Pour avoir un collage d’équerre, j’ai utilisé un autre écrou à l’extérieur le temps du collage à l’époxy et micro-ballon.

La prochaine étape est la réalisation du longeron. Il faut commencer par enlever le reste du polystyrène jusqu’à la fibre.

On prépare tout d’abord les pièces pour le longeron. Les semelles intrados et extrados sont faites à partir de 3 mèches de carbone dégressives L, 2/3L, 1/3L, des blocs d’airex (mousse dure) pour le remplissage. Le bout du fourreau est fermé avec un bouchon sur 10mm. La clef d’aile doit être cirée, car de la résine peut s’infiltrer à travers le fourreau, si il existe des micro-trous. Une protection en mousse est posée sur l’extrémité de la clef pour éviter blesser le sac à vide. La nervure d’emplanture doit être protégée par du scotch car de la résine va diffuser par le trou du fourreau.

Le tour du longeron est protégé par du scotch. Cela évite que la résine imprègne le polystyrène. On prépare des ligatures en mèche de carbone pour relier les semelles d’intrados et d’extrados. Les ligatures passent à l’extérieur.

On imprègne en premier les ligatures, puis on pose la semelle d’extrados au pinceau. On pose ensuite l’airex. Pour remplir les espaces, je met un congé de résine micro-ballon. La semelle d’intrados est ensuite posée, et les ligatures sont refermées dessus.

Pour finir, je pose des languettes de balsa qui font remplissage. Le tout est mis sous vide.

Après sortie du sac, le balsa qui dépasse est poncé. Le scotch autour du longeron permet de ne pas abimer le polystyrène pendant le ponçage.

L’intrados est finalement mastiqué. À ce stade, le stab pèse 183g, donc le longeron et la fixation pèsent 43g.

Je pose du scotch de masquage aux bords d’attaque et de fuite pour empêcher les bavures de résine. L’aile est prête pour la pose de l’intrados.

Après réalisation des deux stabs, j’ai du reprendre les fourreaux dans le fuselage pour que l’alignement soit correct. En fait, c’est la bonne manière de procéder pour que les stabs soient correctement positionnés.

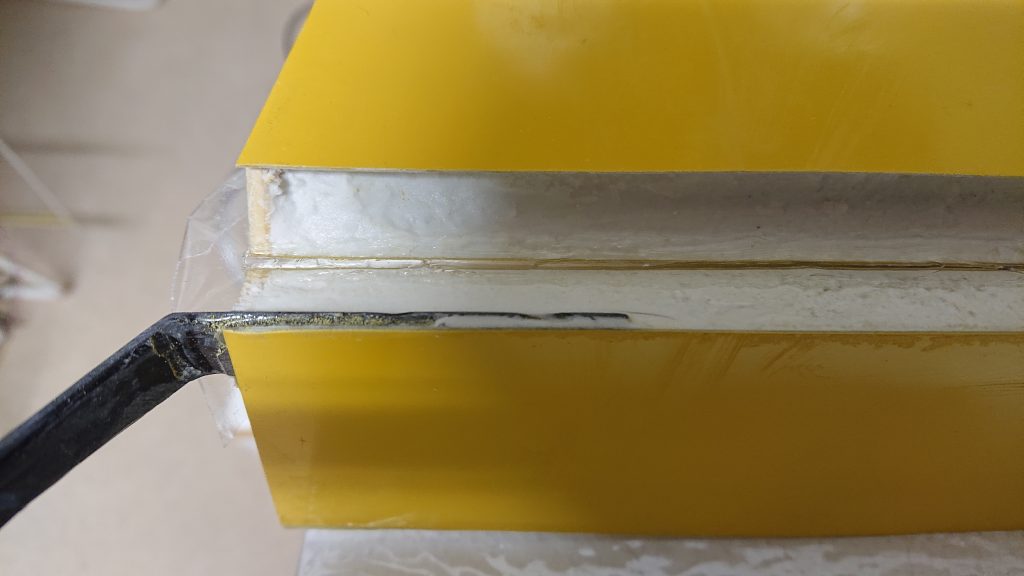

Après la pose de l’intrados, le volet est découpé.

J’ai réalisé un palonnier de commande en mèches de carbone avec un moule en polystyrène.

Le palonnier est collé dans le volet sous la peau d’intrados.

Le flanc du volet est creusé, puis du micro-ballon est coulé. Cela permet d’obtenir un volet très rigide.

L’articulation est ensuite réalisée au silicone. Il faut d’abord poser un scotch en laissant 1mm entre le volet et l’aile. Cela permet de vérifier que l’articulation du volet est fonctionnelle.

Ensuite on ouvre largement le volet.

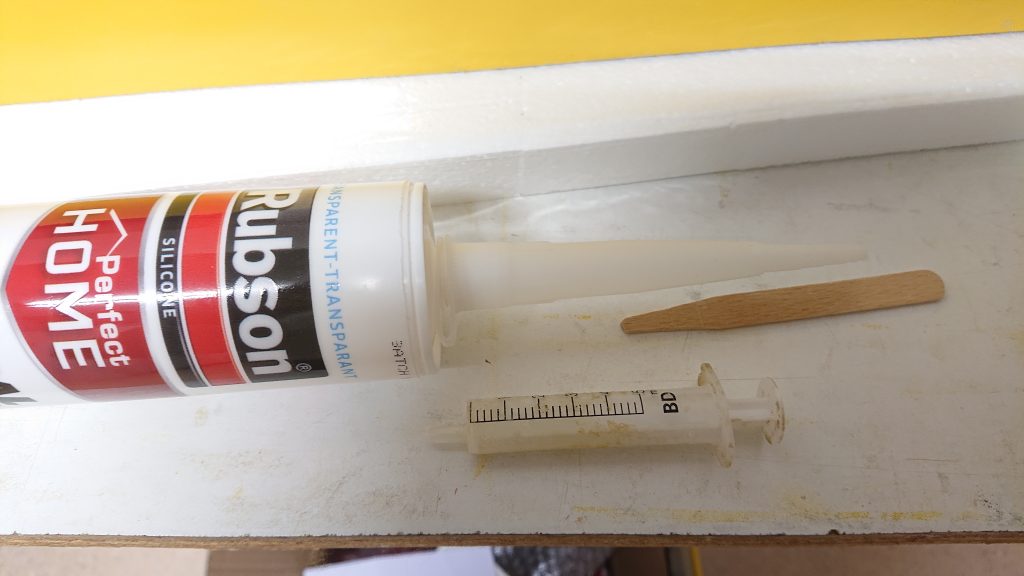

Les outils: du silicone transparent, une seringue pour maitriser le débit et n’en mettre qu’un filet, une petite spatule en bois faite à partir d’un bâtonnet de glace.

Il faut poser un petit filet de silicone avec la seringue. Il en faut très peu, sinon c’est trop rigide. Ensuite on lisse avec le bâtonnet. Lorsque le volet sera mis en position repos, le silicone sera compressé et plus épais.

On laisse sécher pendant 12h en position repos dans la dépouille. Avant, il est important de passer un ongle sur le scotch pour éviter une bosse ou que le silicone passe dessous.

Au final, un stab pèse 270g. Il faut rajouter 12g par clef, avec des tubes en carbone.