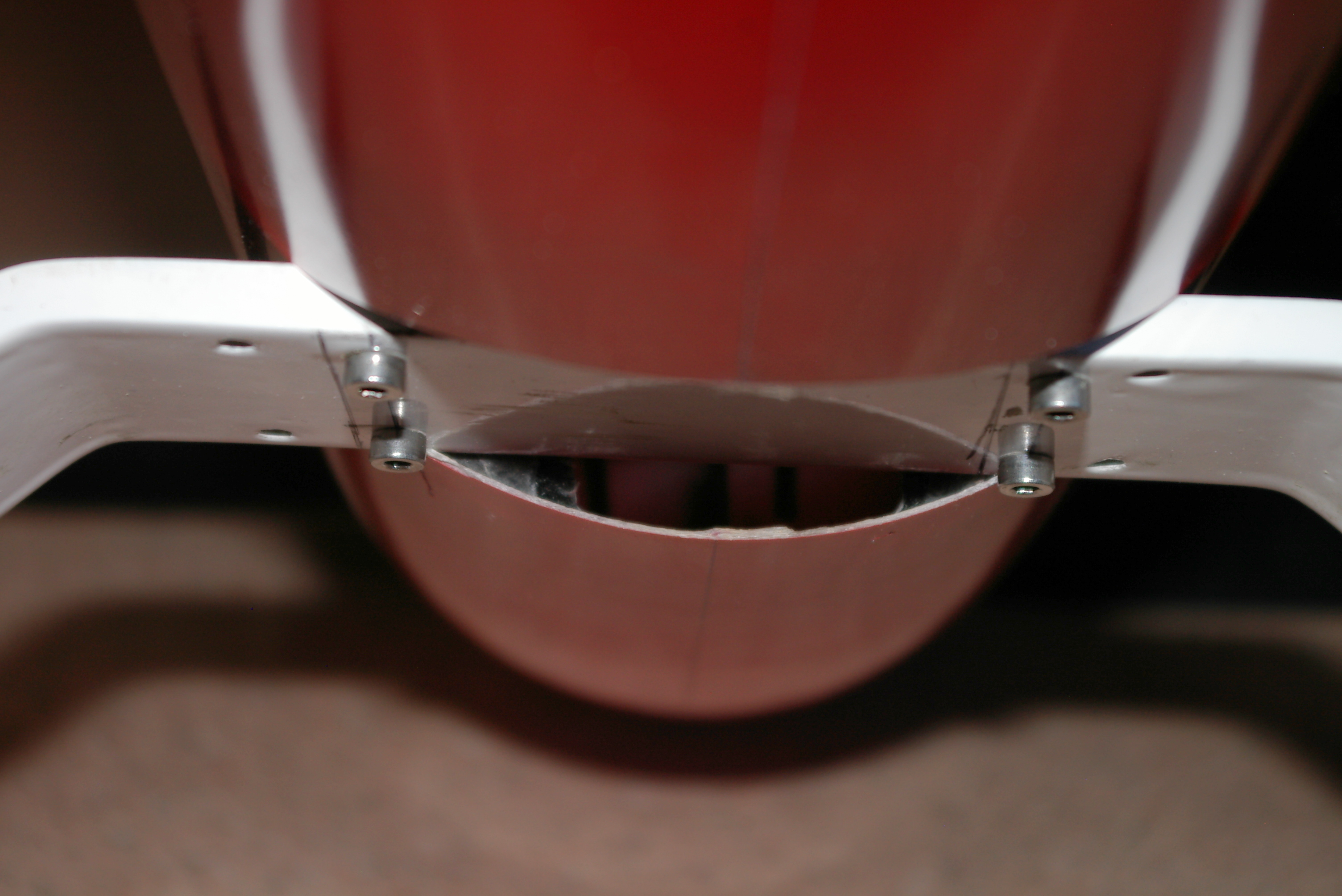

Un des avantages des ailes fibres est la faible épaisseur de la peau. De ce fait, on peut réaliser une lèvre en microballon qui va s’enfoncer dans la partie fixe de l’aile. L’intéret est la quasi absence de jour lorsque l’aileron a des petits débattements. La méthode décrite ici a été développée initialement par Pierre Emery.

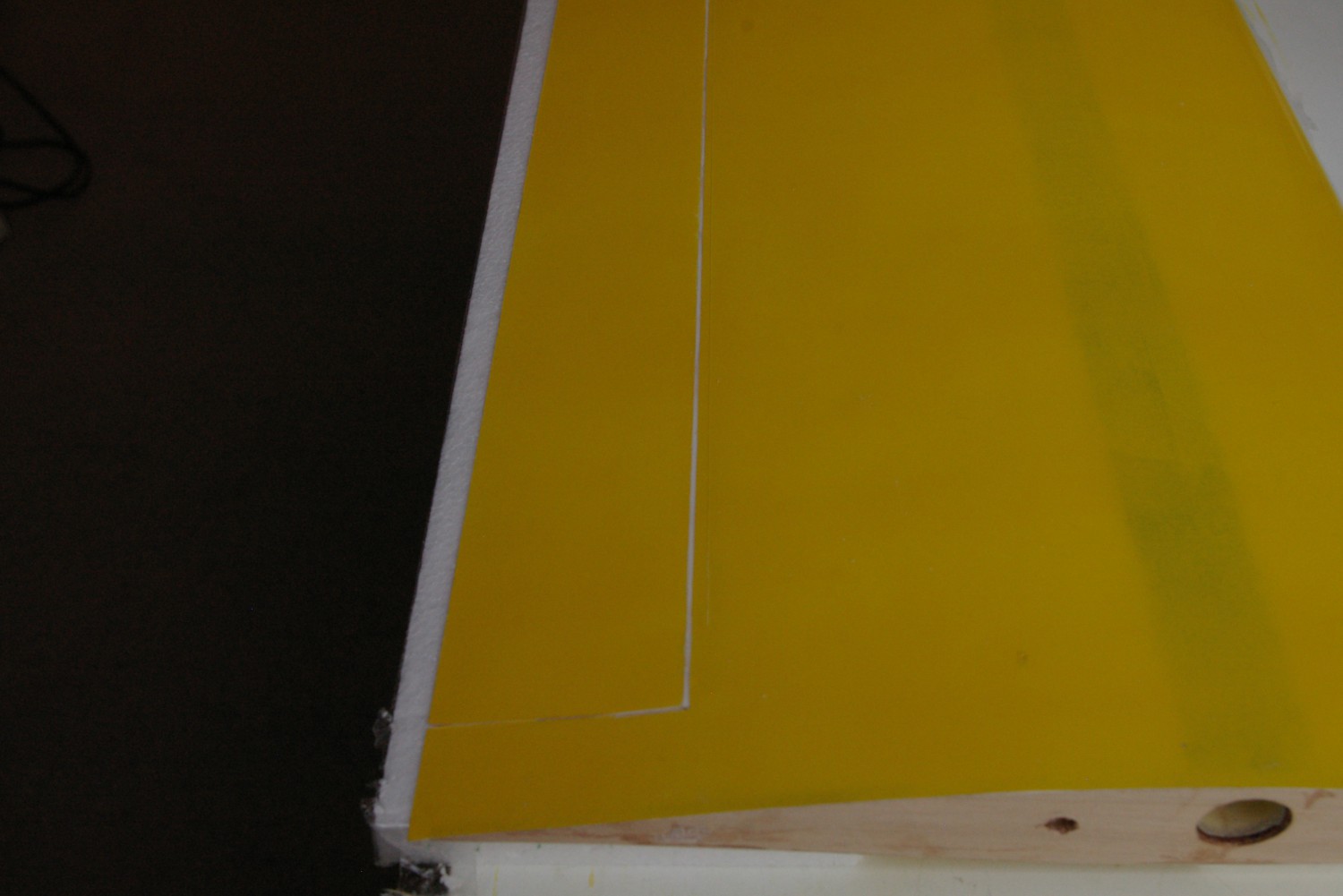

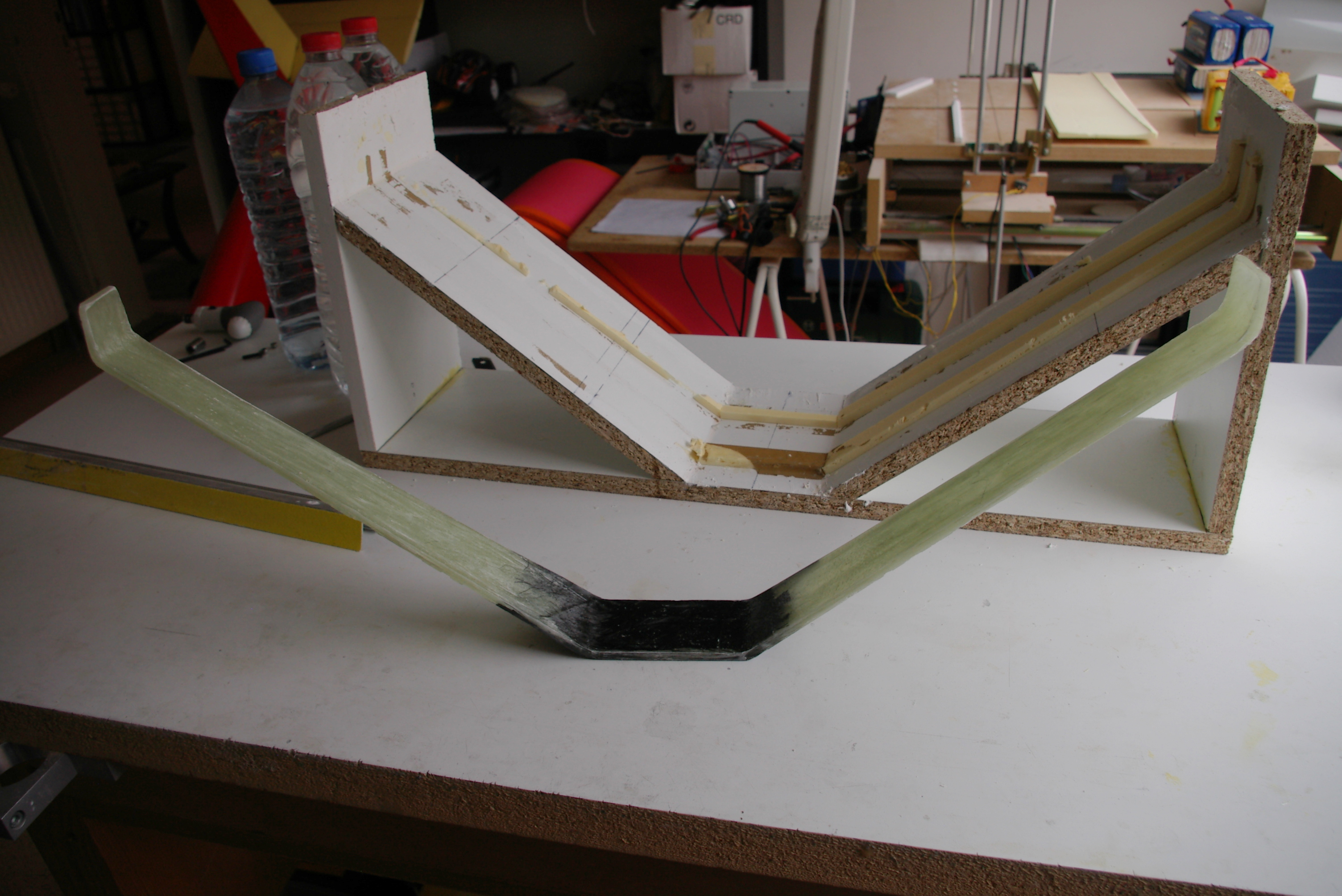

Pour vous donnez envie, voici ce qu’on obtient.

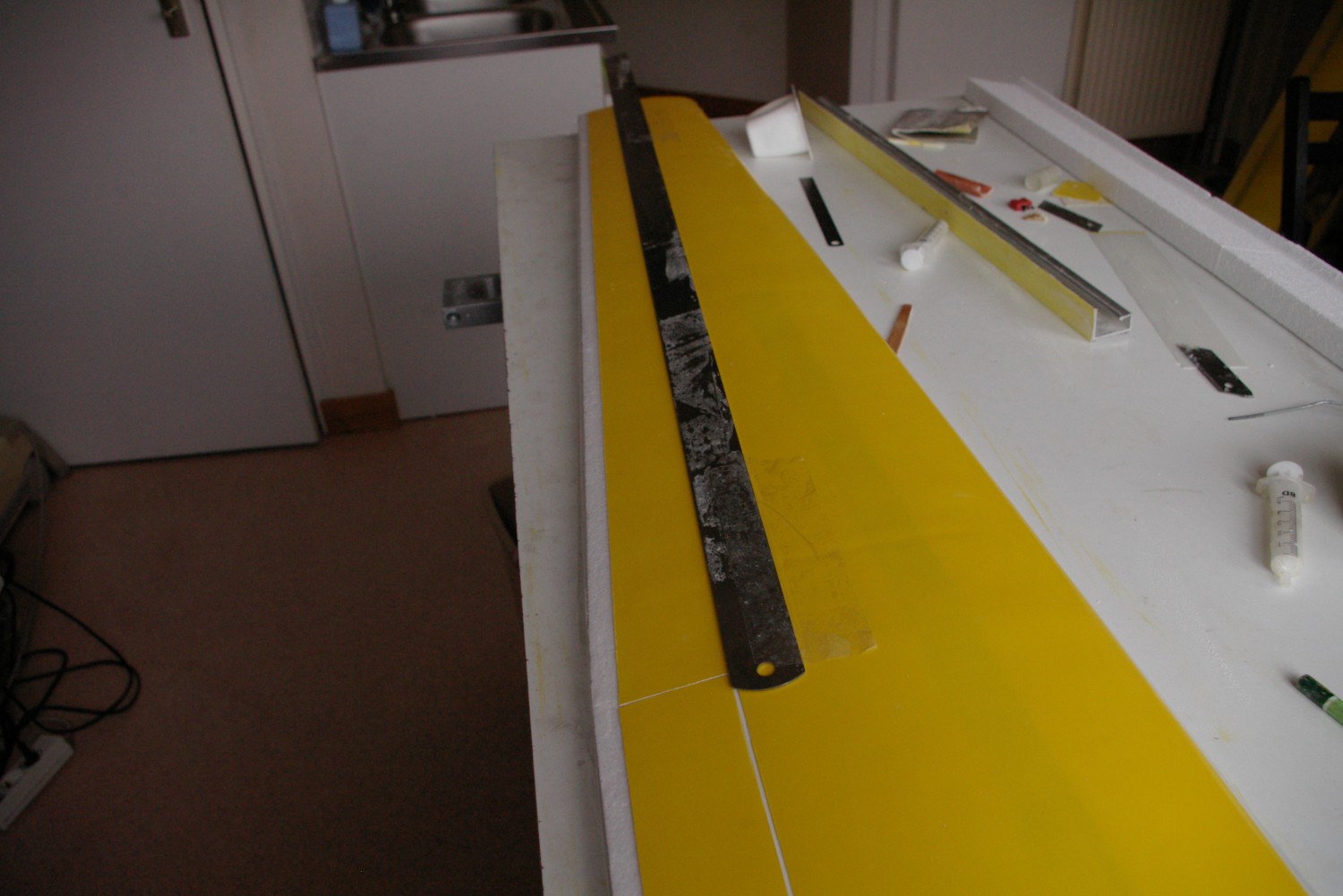

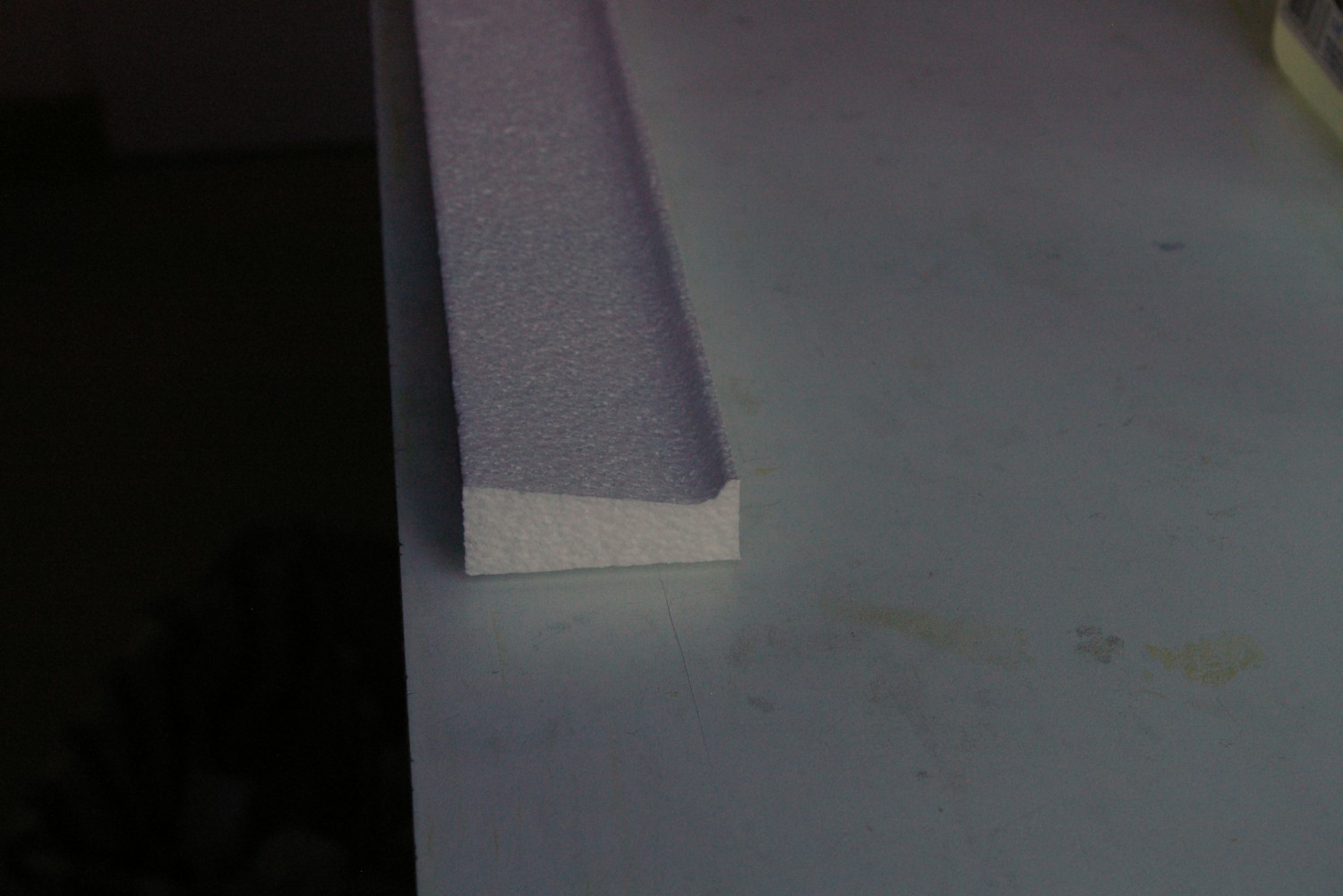

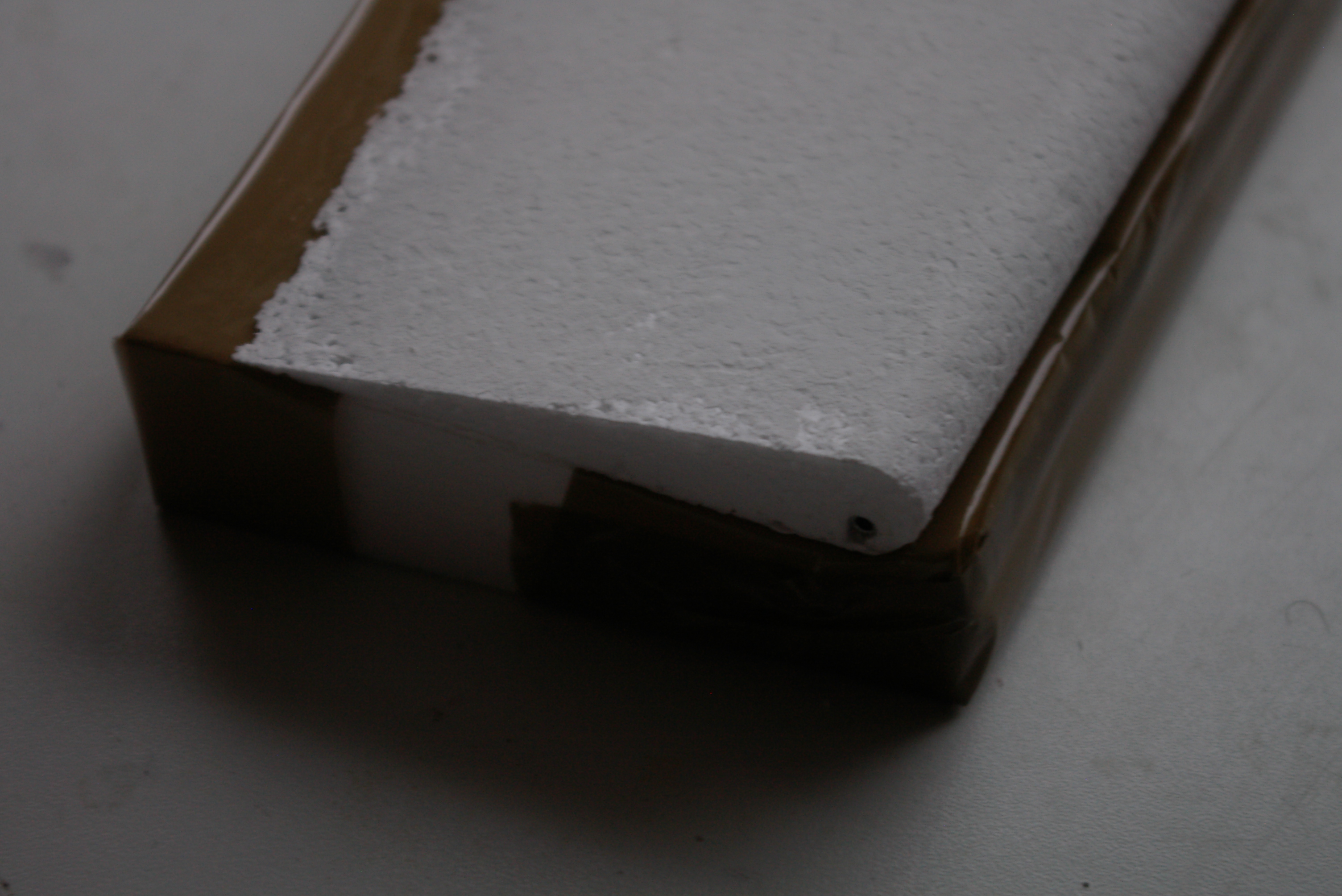

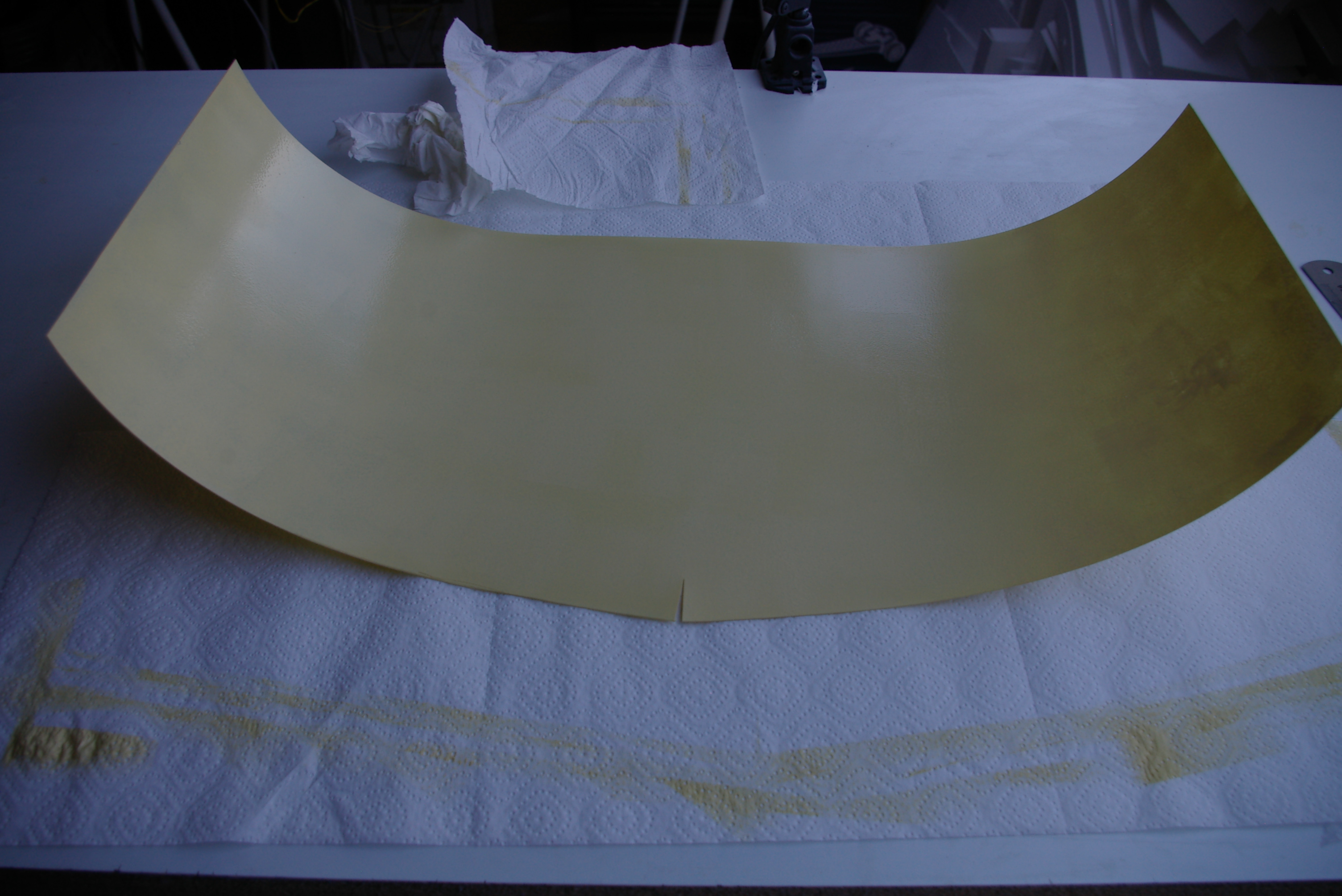

La première étape est de couper l’aileron. Pour cela il faut utiliser un grand réglet fixé avec du scotch, sinon il ripe… cela m’arrive malheureusement… La coupure doit être verticale, de façon à ce que l’épaisseur soit minimale. L’aileron doit pouvoir s’incruster dans la partie fixe de l’aile.

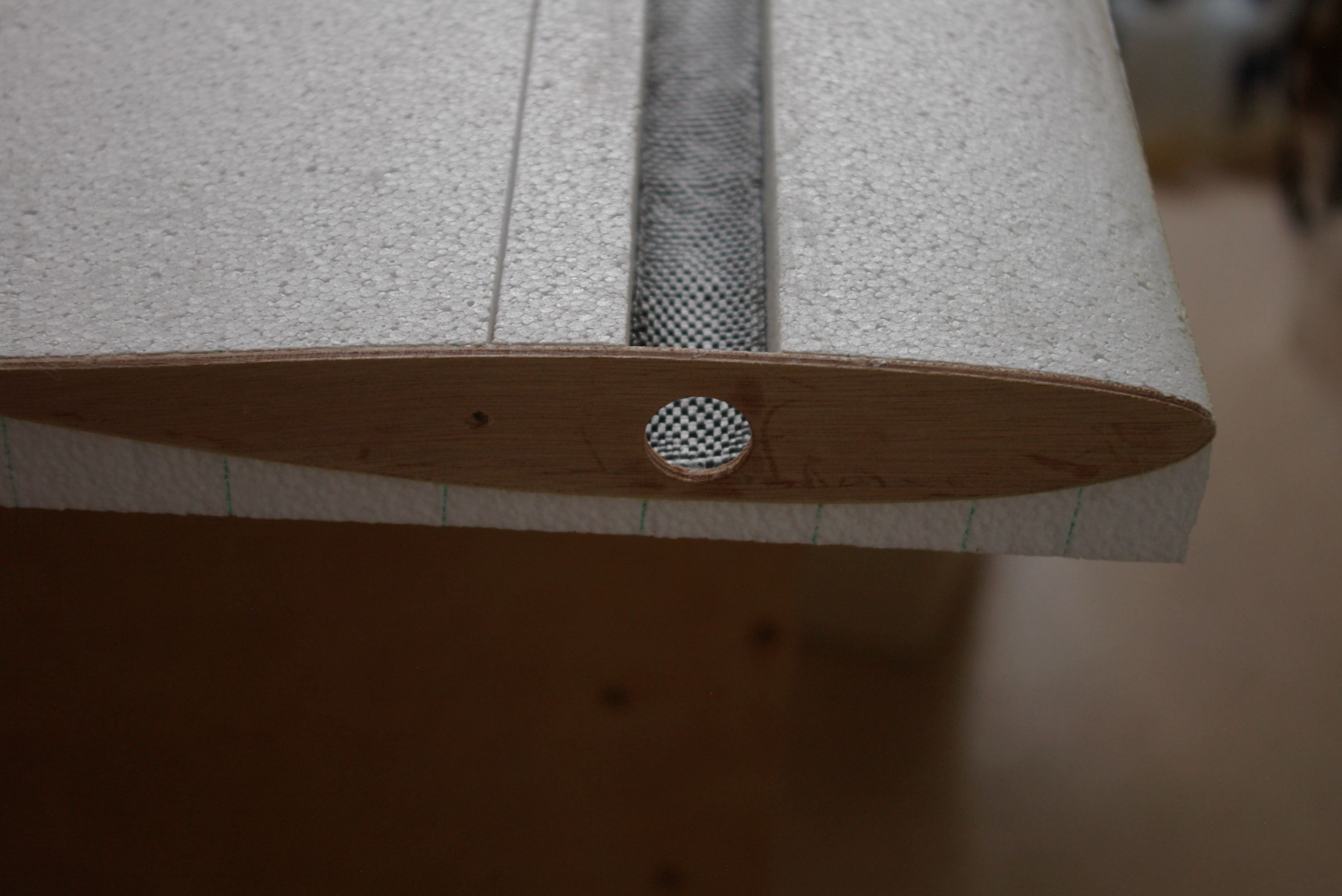

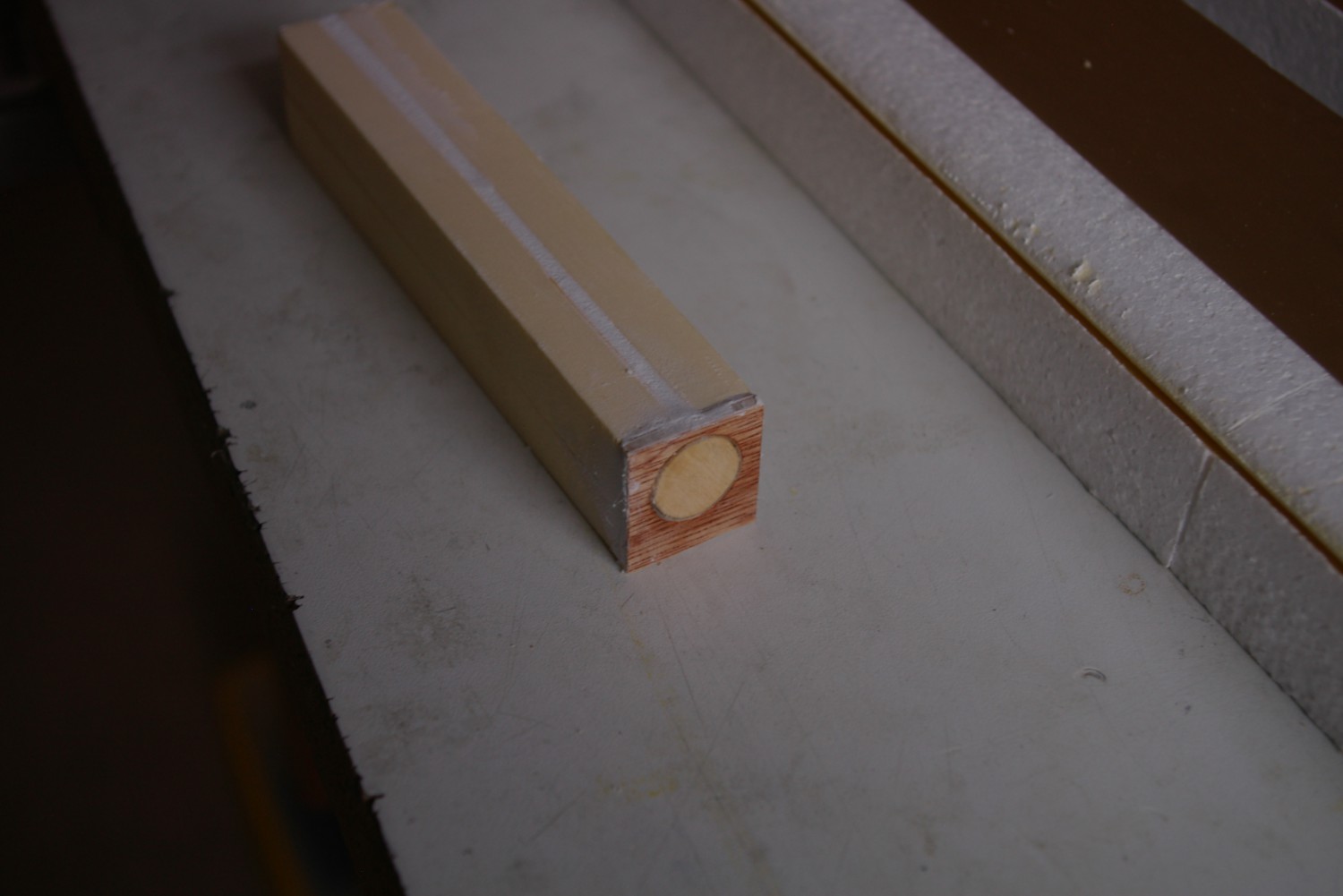

Une fois l’aileron détaché, il faut préparer le flanc de l’aileron avec un congé de microballon. Il faut aussi creuser la partie fixe de l’aile pour que l’aileron puisse s’effacer dedans. J’ai fait des simulations de mouvement sous solidworks pour déterminer le retrait. Une valeur de 8mm est suffisante. N’oubliez pas éalement d’enlever entre 1-1.5mm de peau à l’intrados, toujours pour que l’aileron puisse rentrer.

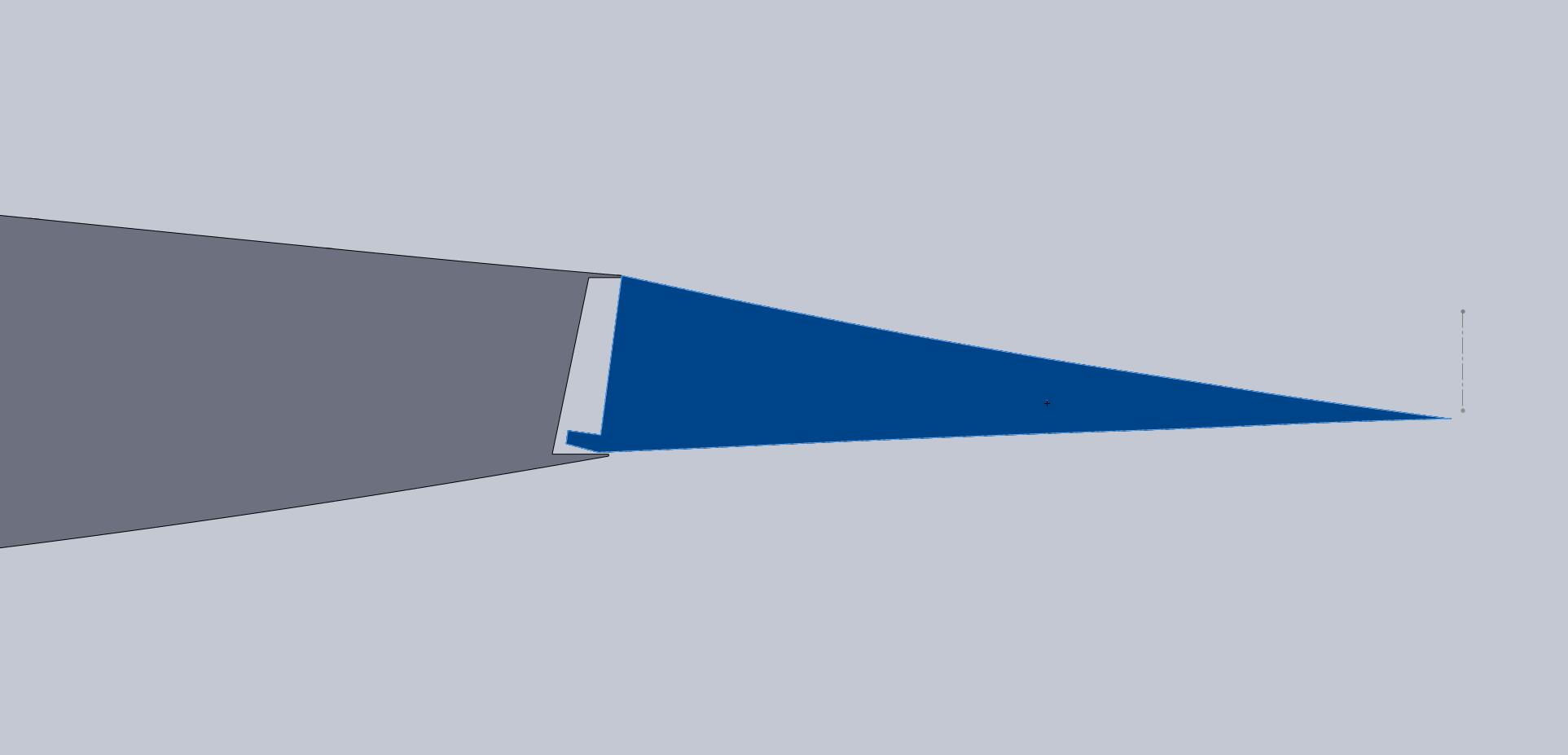

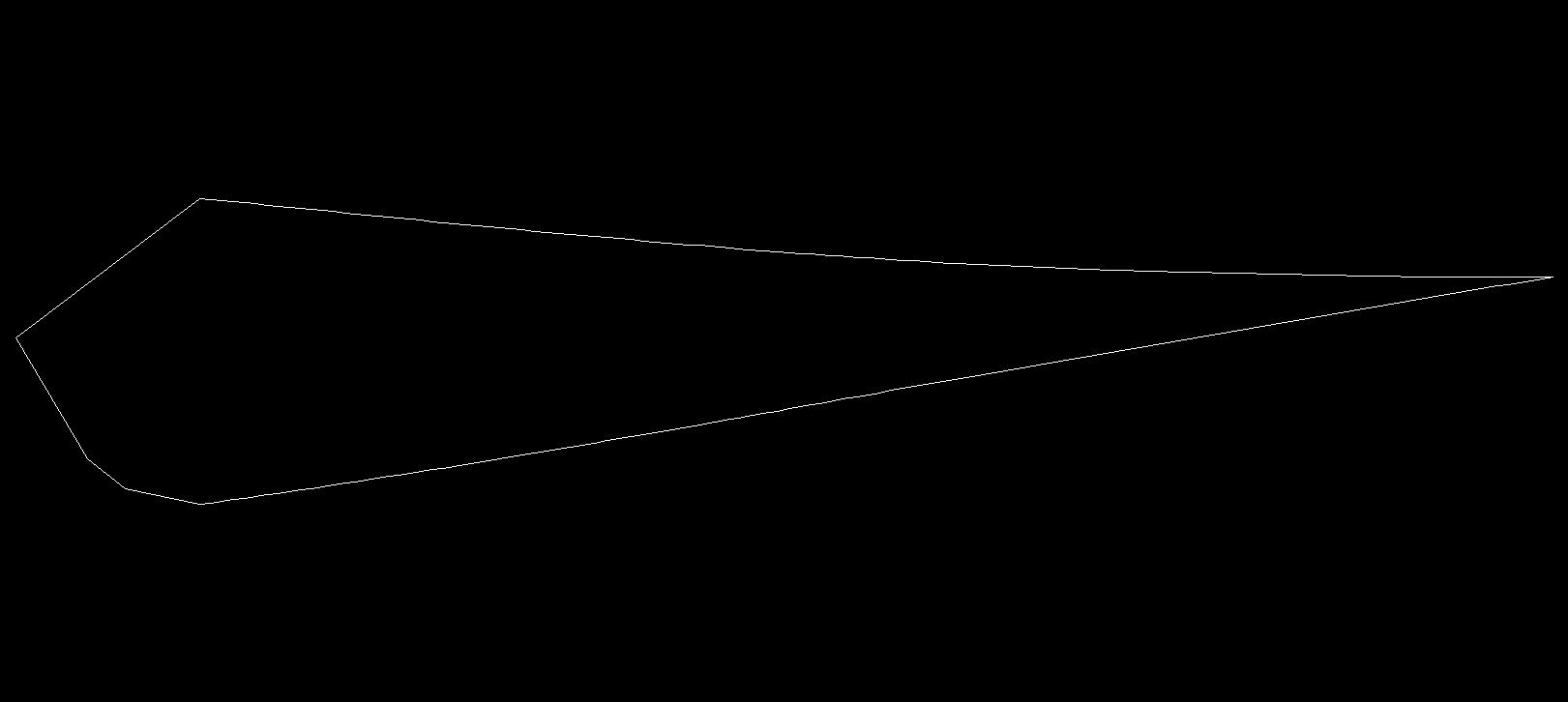

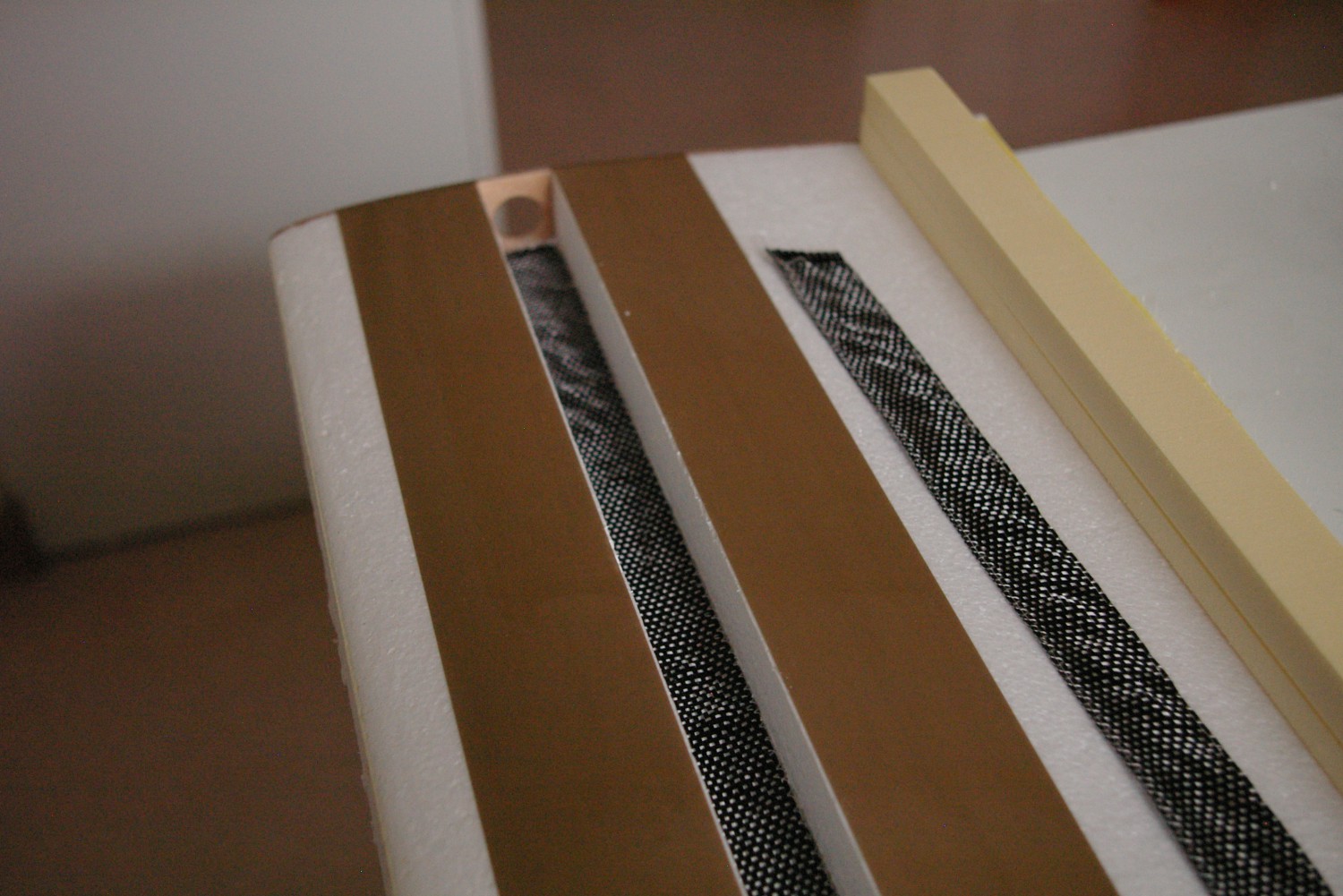

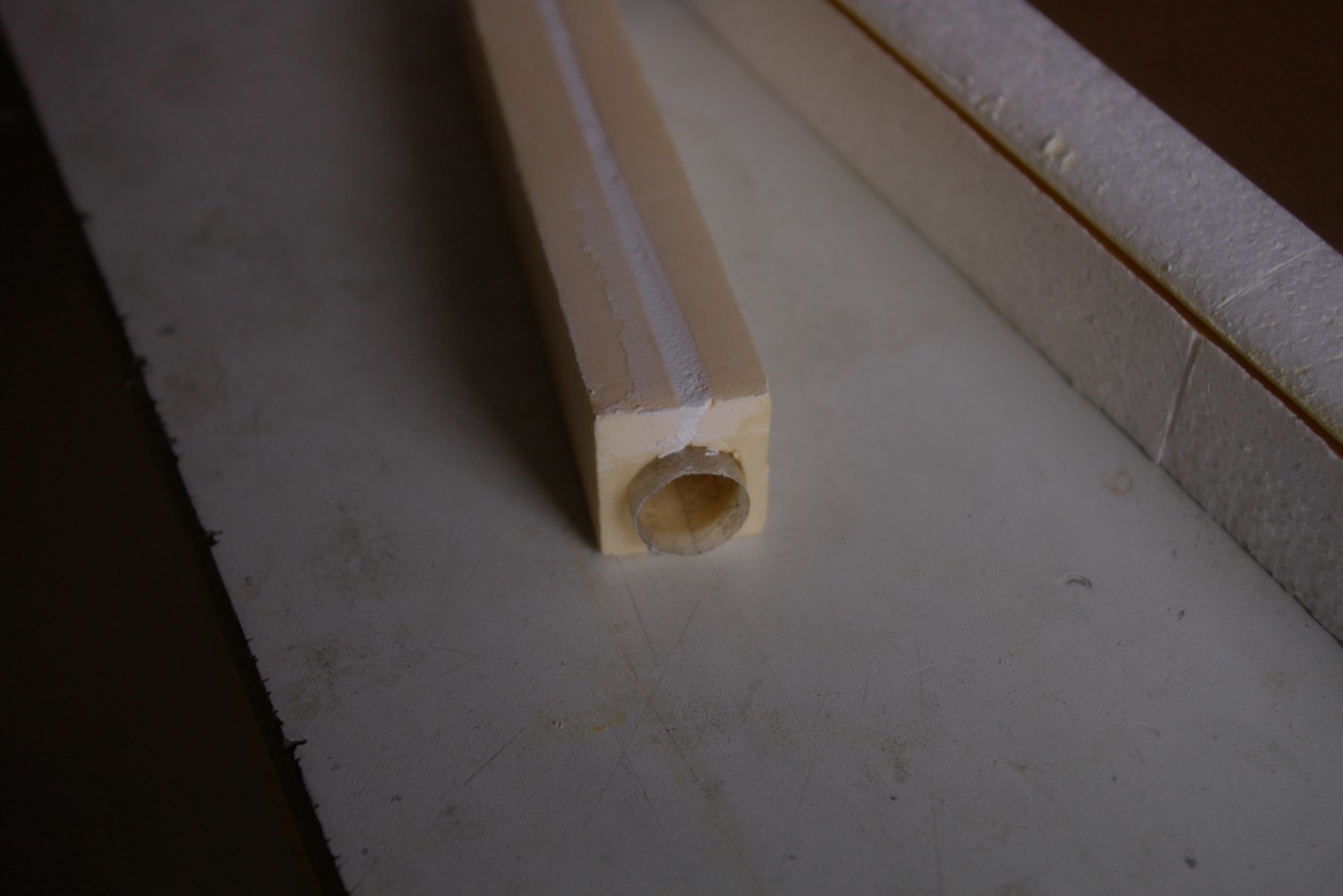

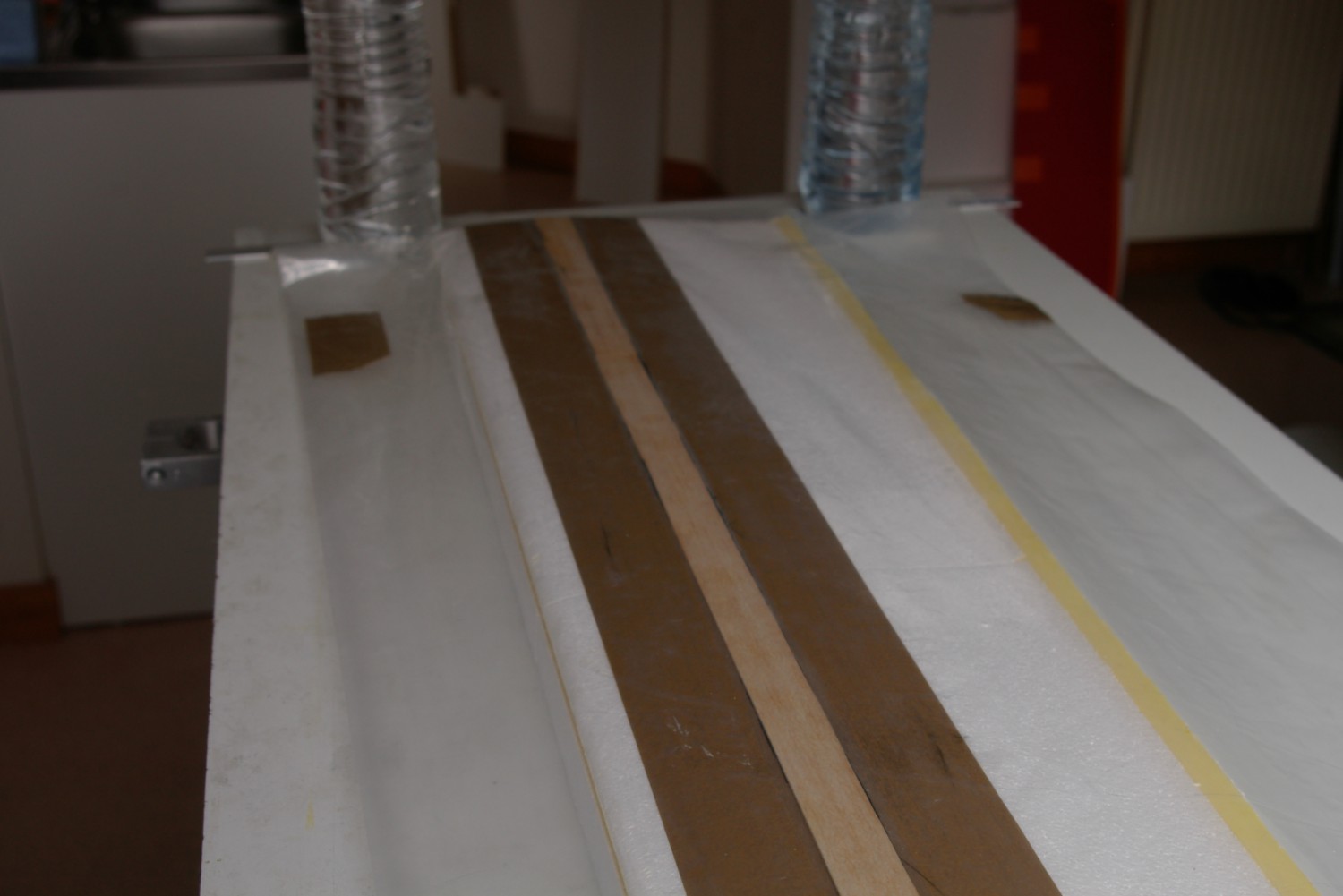

Pour réaliser la lèvre, on va créer un moule pour la lèvre dans lequel on positionnera l’aileron. Ce moule va être obtenu par la dépouille de la découpe d’un aileron via GMFC. Pour cela, on retravaille le profil d’origine à partir d’une exportation sous GMFC vers un fichier dxf, puis on dessine une lèvre et un bord d’attaque fictif.

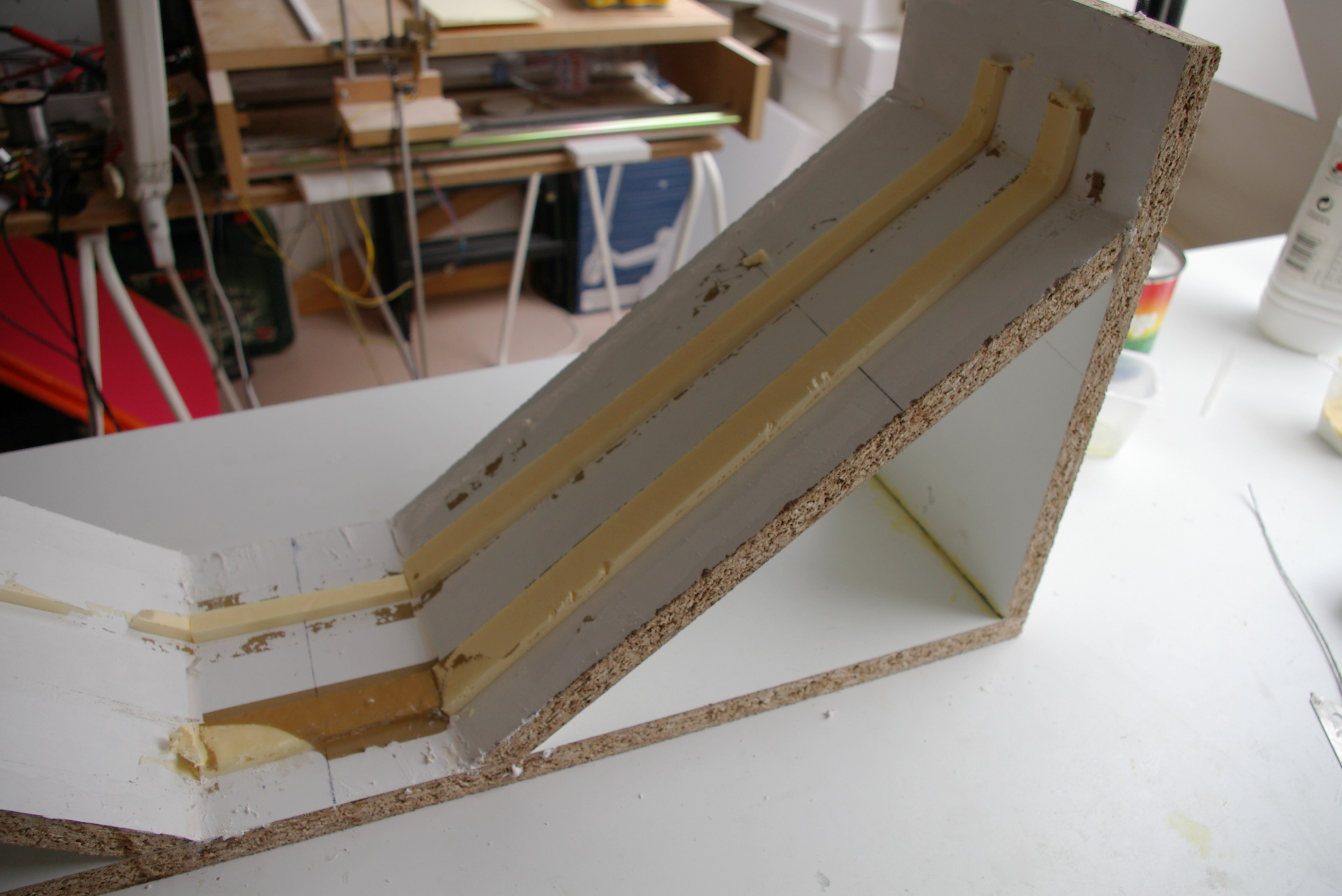

Il faut faire cela pour le coté emplanture et coté aileron. Ensuite vous créez un projet GMFC à partir des deux fichiers dxf. N’oubliez pas de calculer la flèche pour recréer le même alignement au bord de fuite. Ne pas mettre de prolongement au bord de fuite, de façon à ce que le bord de la dépouille soit aligné avec celui de l’aileron. Vous découpez et ne conservez que la dépouille.

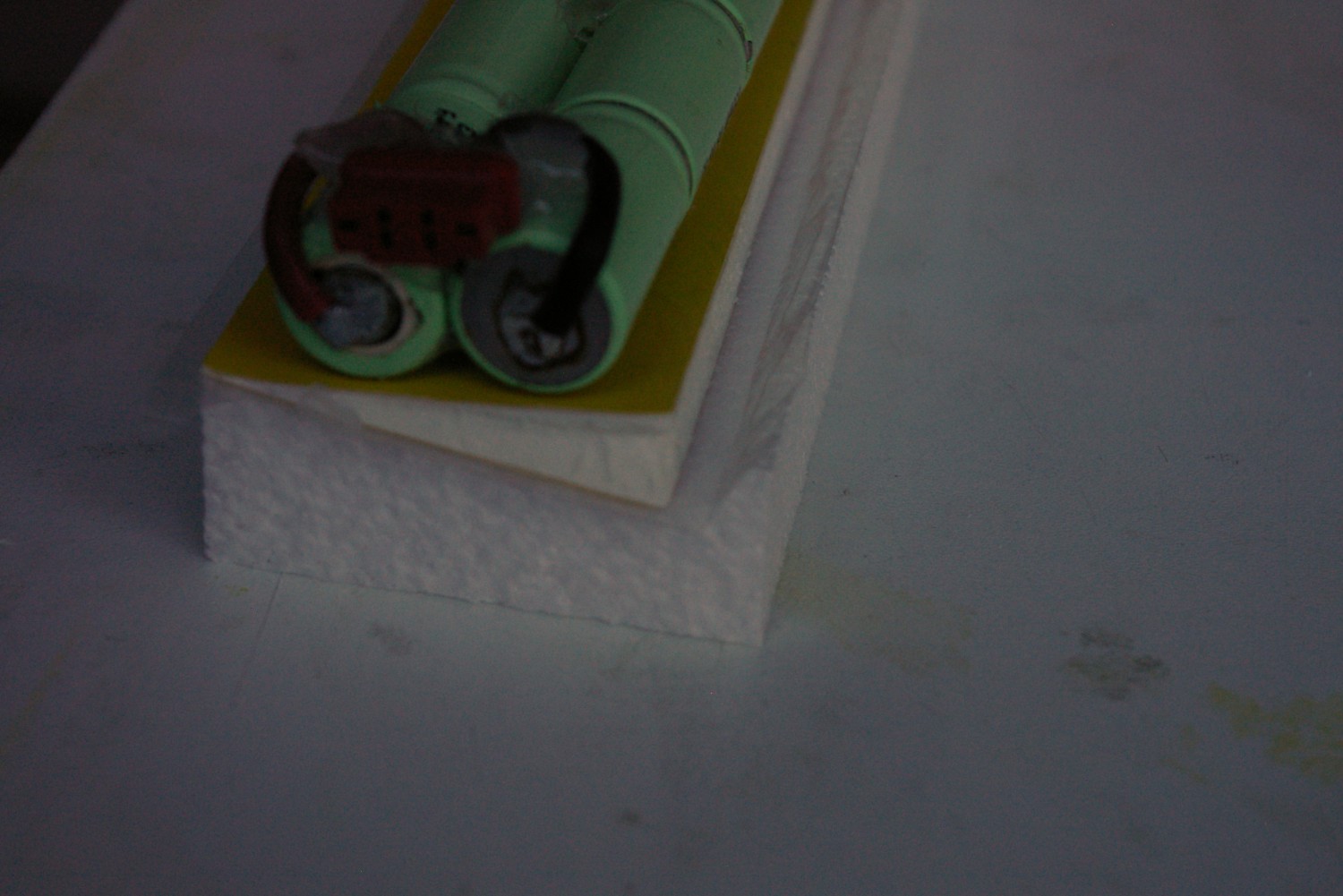

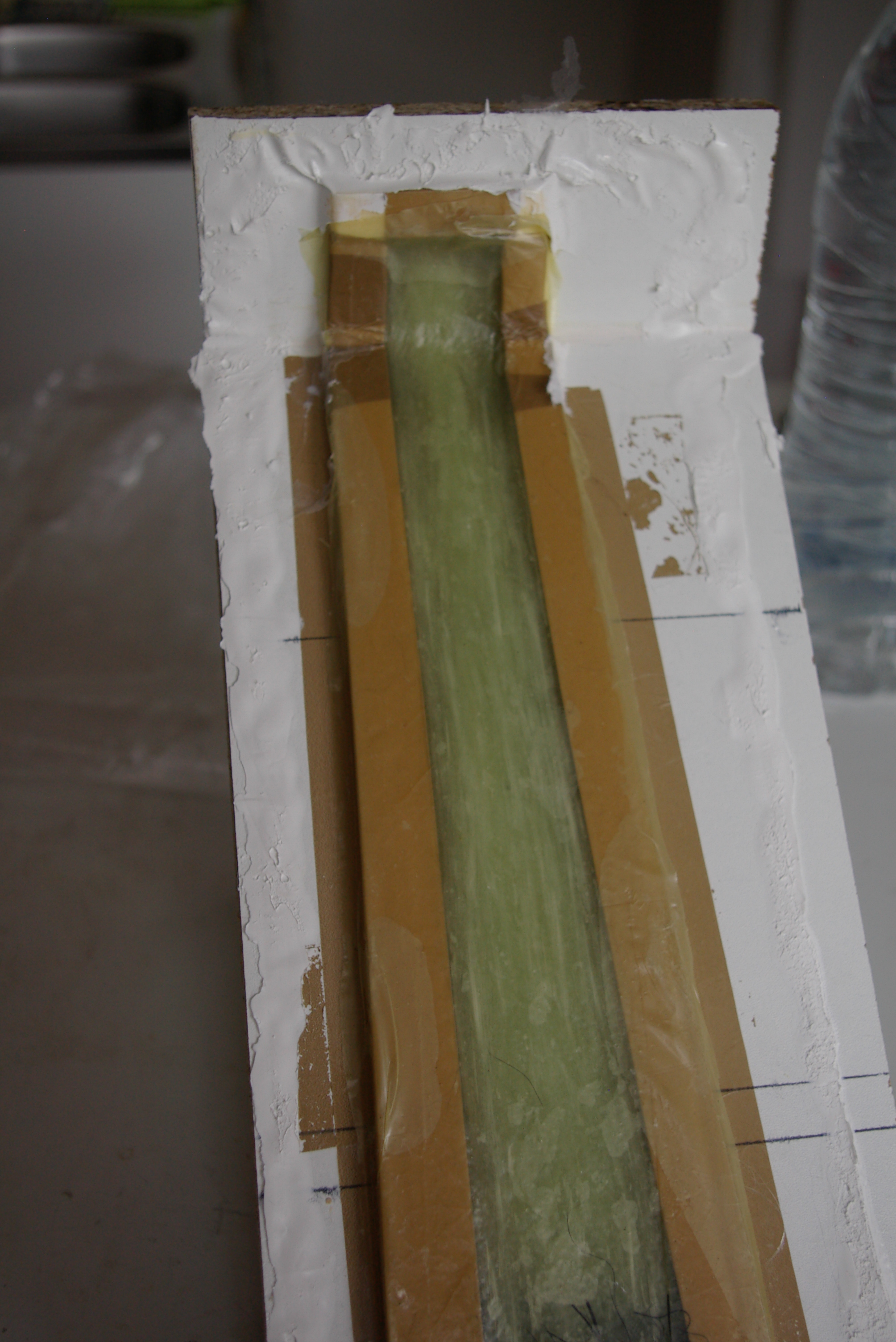

Mettre du scotch de qualité sur la dépouille pour la transformer en moule. Il faut trouver une marque qui adhère bien au polystyrène. J’ai eu des bons résultats avec du 3M. Mettre également du scotch sur l’intrados de l’aileron pour que du microballon ne coule pas dessus. Il faut aligner le bord du scotch avec celui de l’aileron. Mettre en place l’aileron dans la dépouille et immobiliser.

Maintenant, il suffit de déposer le microballon à l’aide d’une petite seringue.

Mettez sous presse ou sous vide le temps de la polymérisation. Après enlèvement des scotchs, vous avez maintenant un bel aileron. Adaptez la lèvre à la poncette pour les finitions de détail.

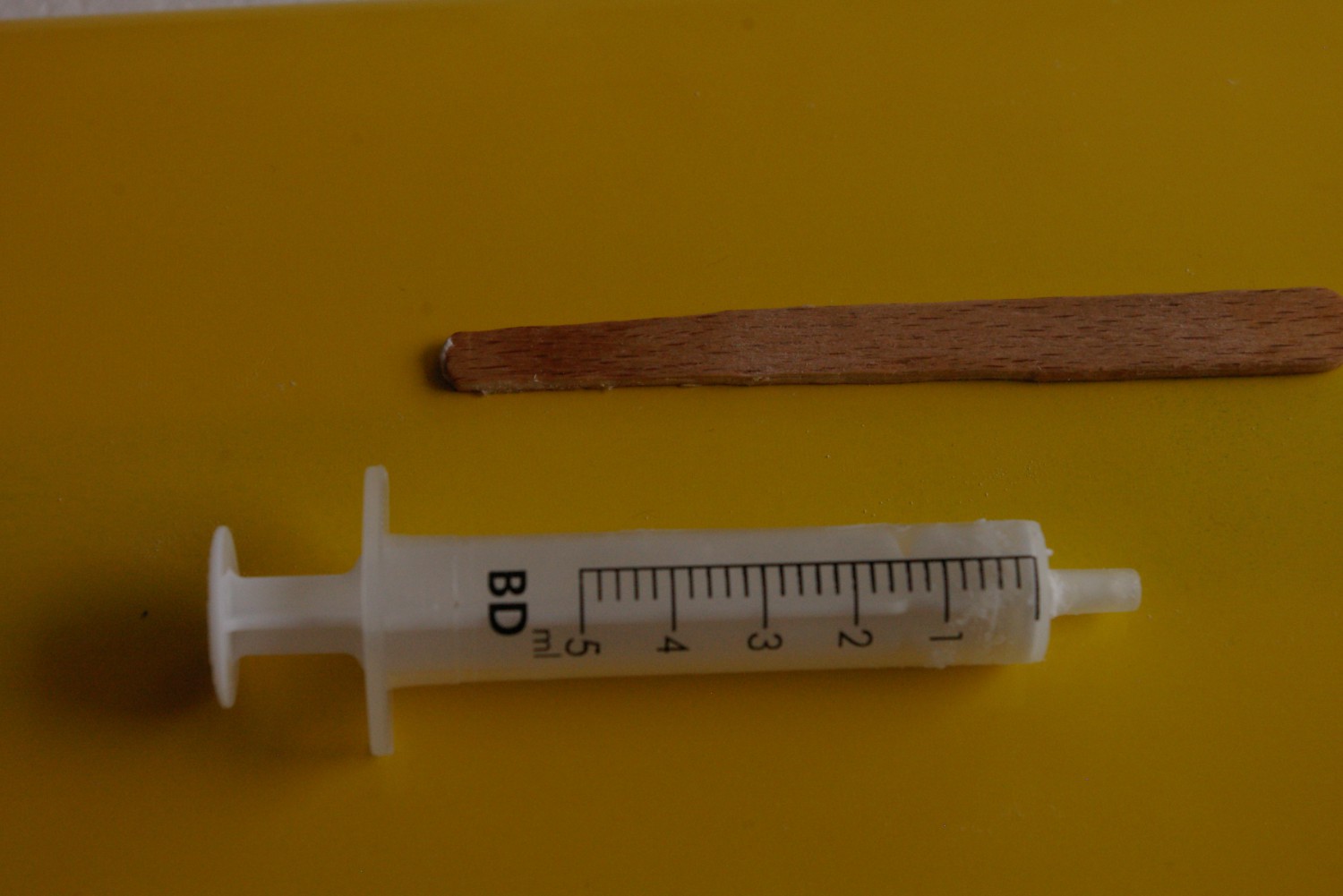

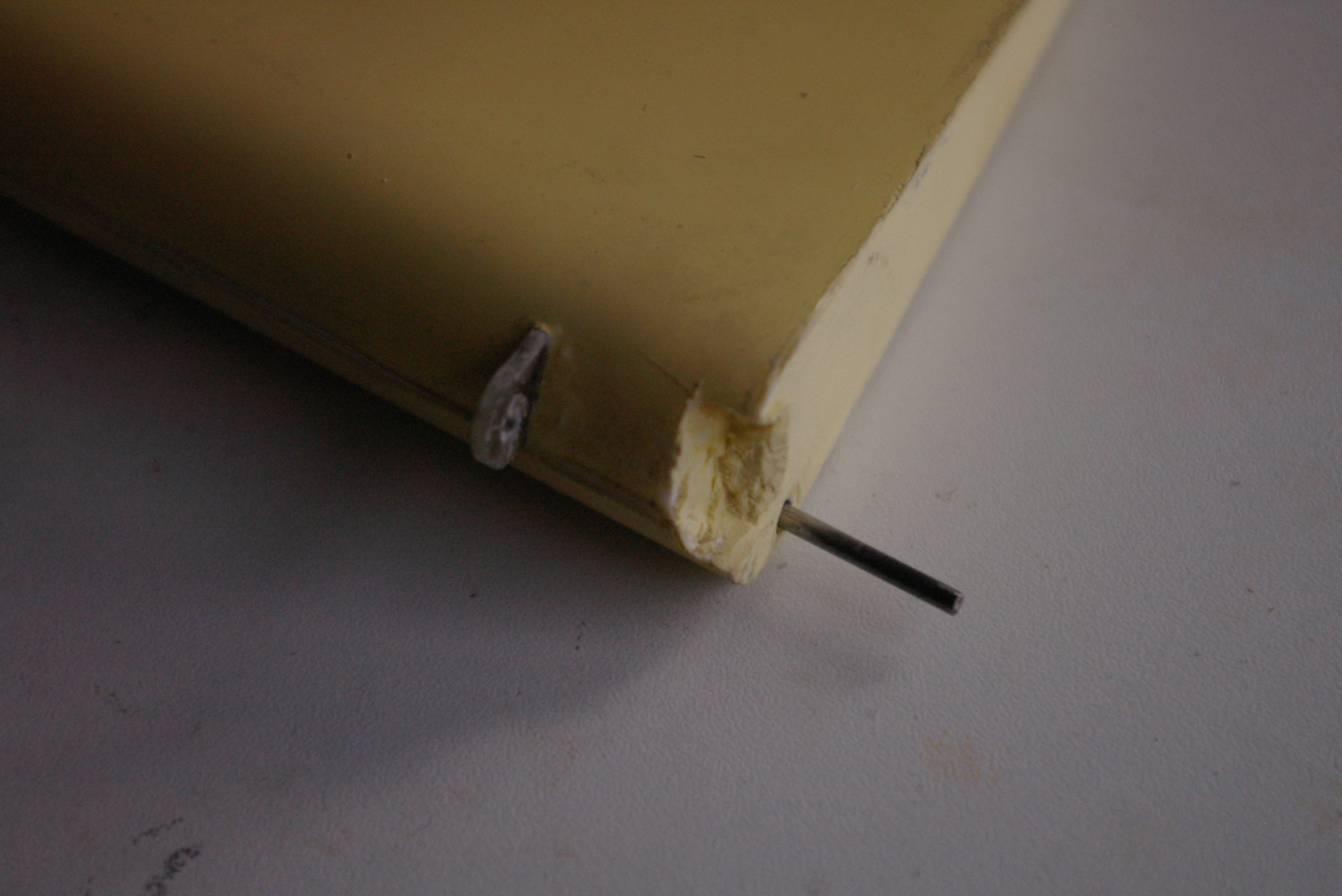

Je fais ensuite une fixation et articulation au silicone. L’aileron est monté à blanc avec du scotch, ce qui vous permet de vérifier le montage. Il doit y avoir quelques dixième de millimètre de jeu entre la partie fixe et l’aileron. Ouvrez l’aileron largement et mettez à la seringue un filet de silicone. Avec un petit batonet de glace retaillé, vous lissez le silicone. Ensuite refermez l’aileron neutre et laissez sécher. Un truc important pour la finition est de lisser le scotch avec l’ongle pour repousser le silicone qui est venu coté extrados. Après une nuit, vous pouvez enlever le scotch.

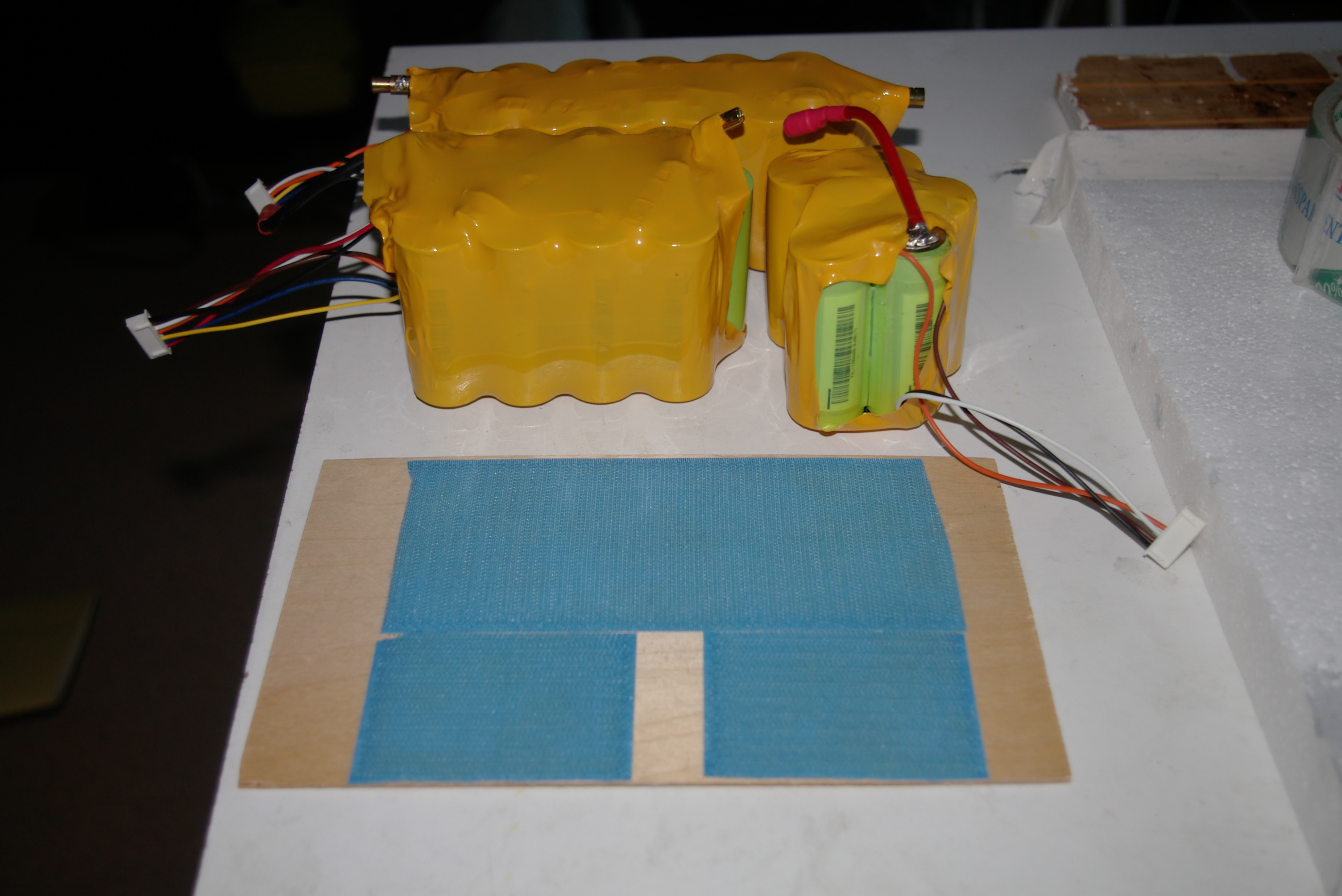

Voici les deux outils indispensables à cette réalisation.

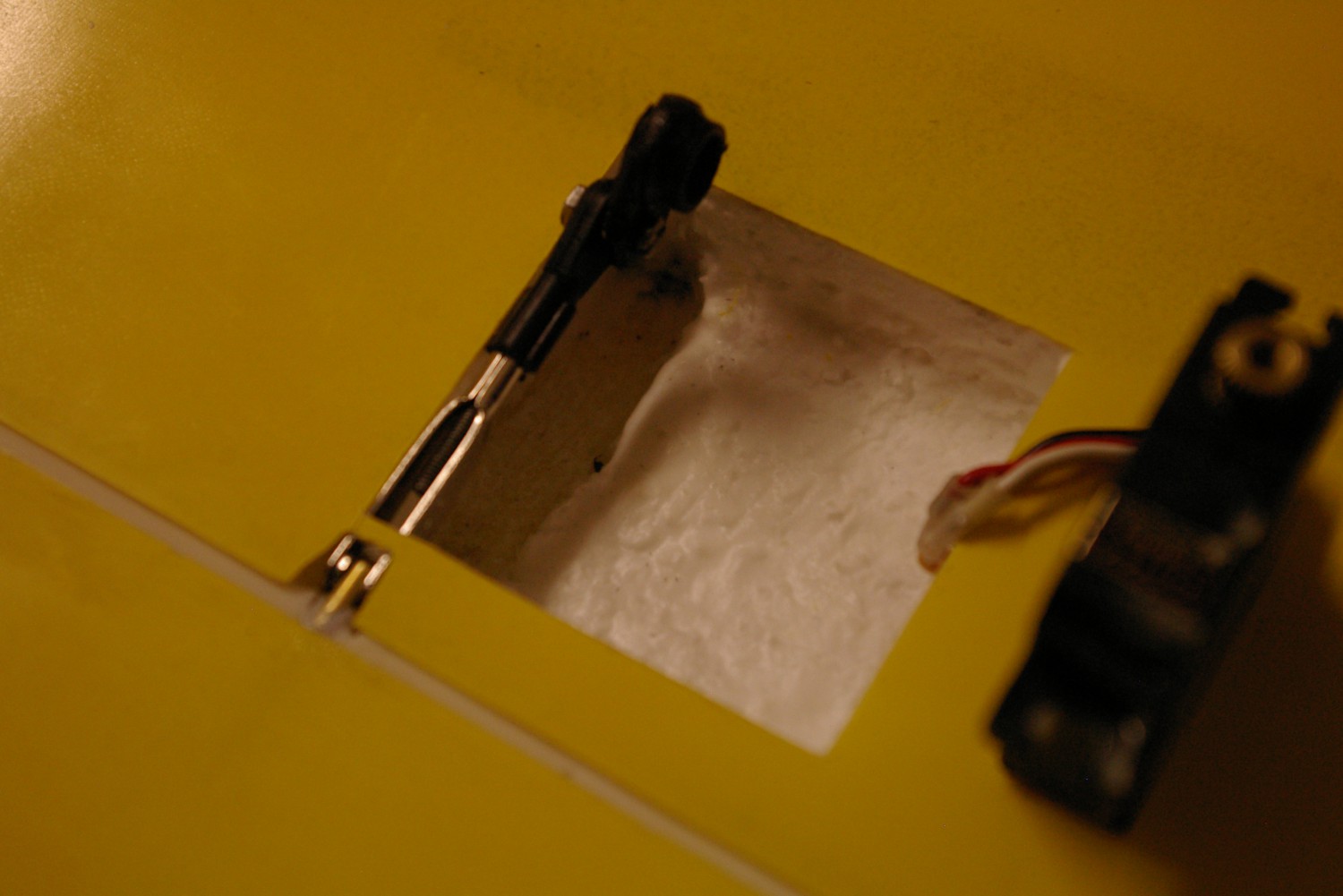

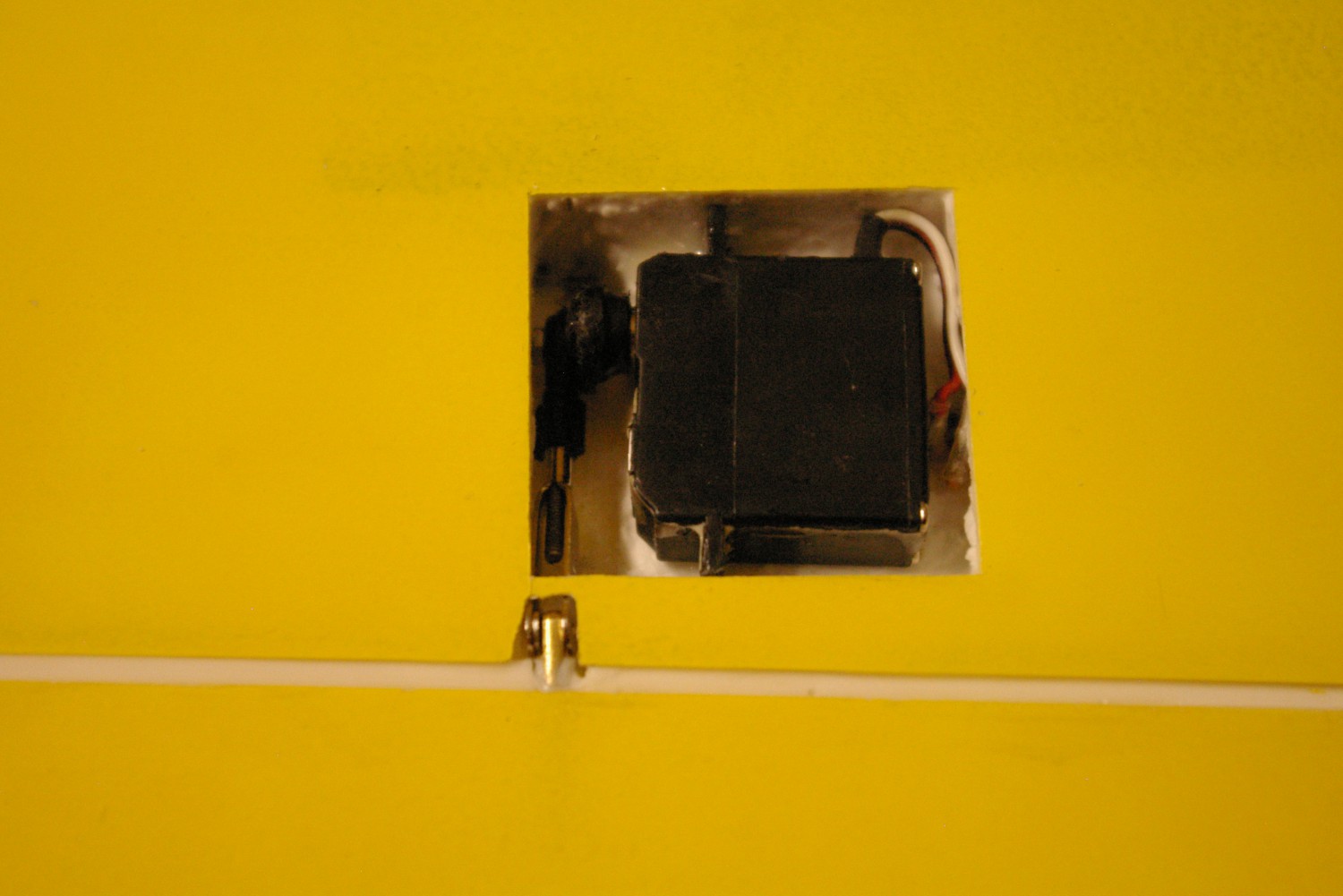

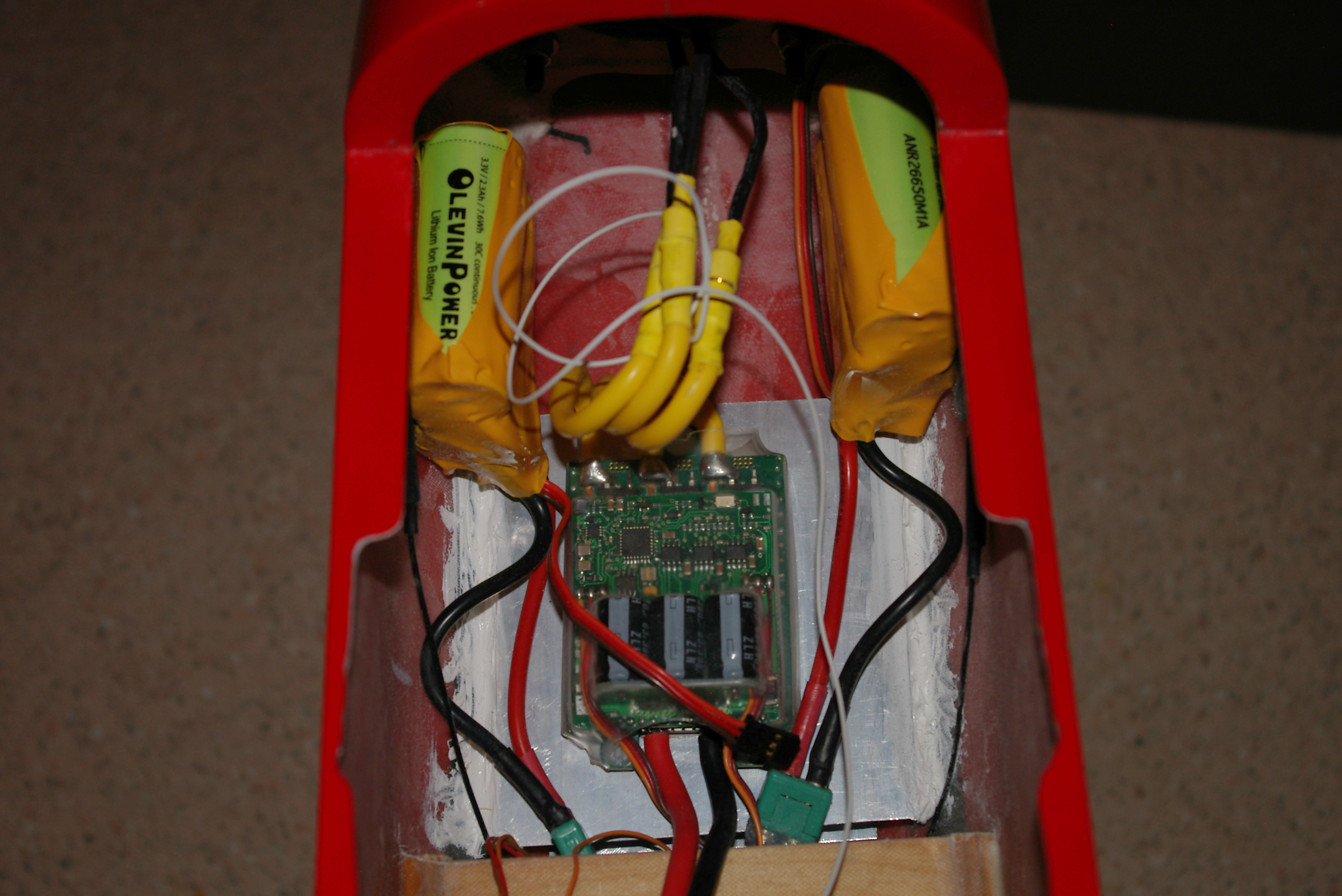

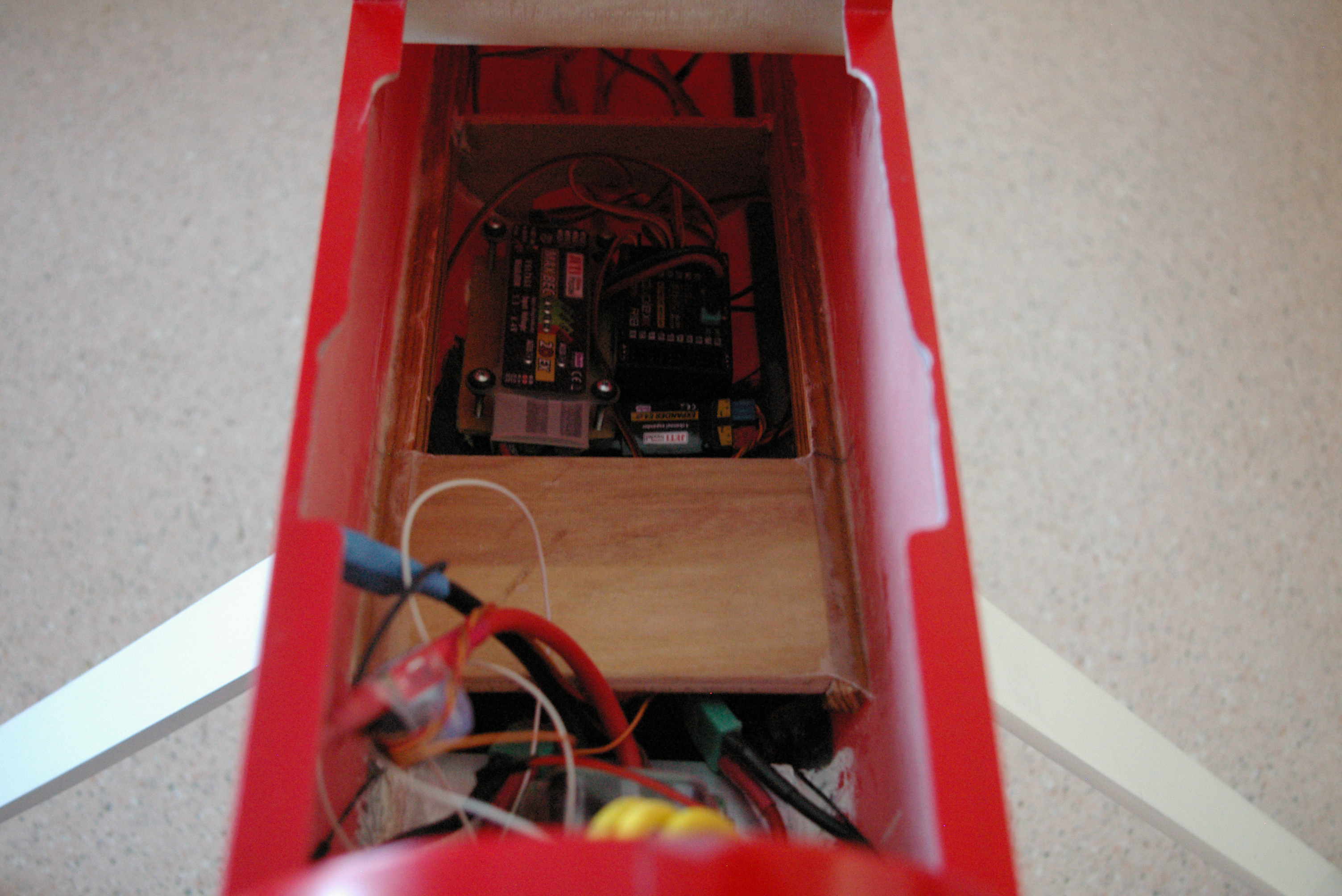

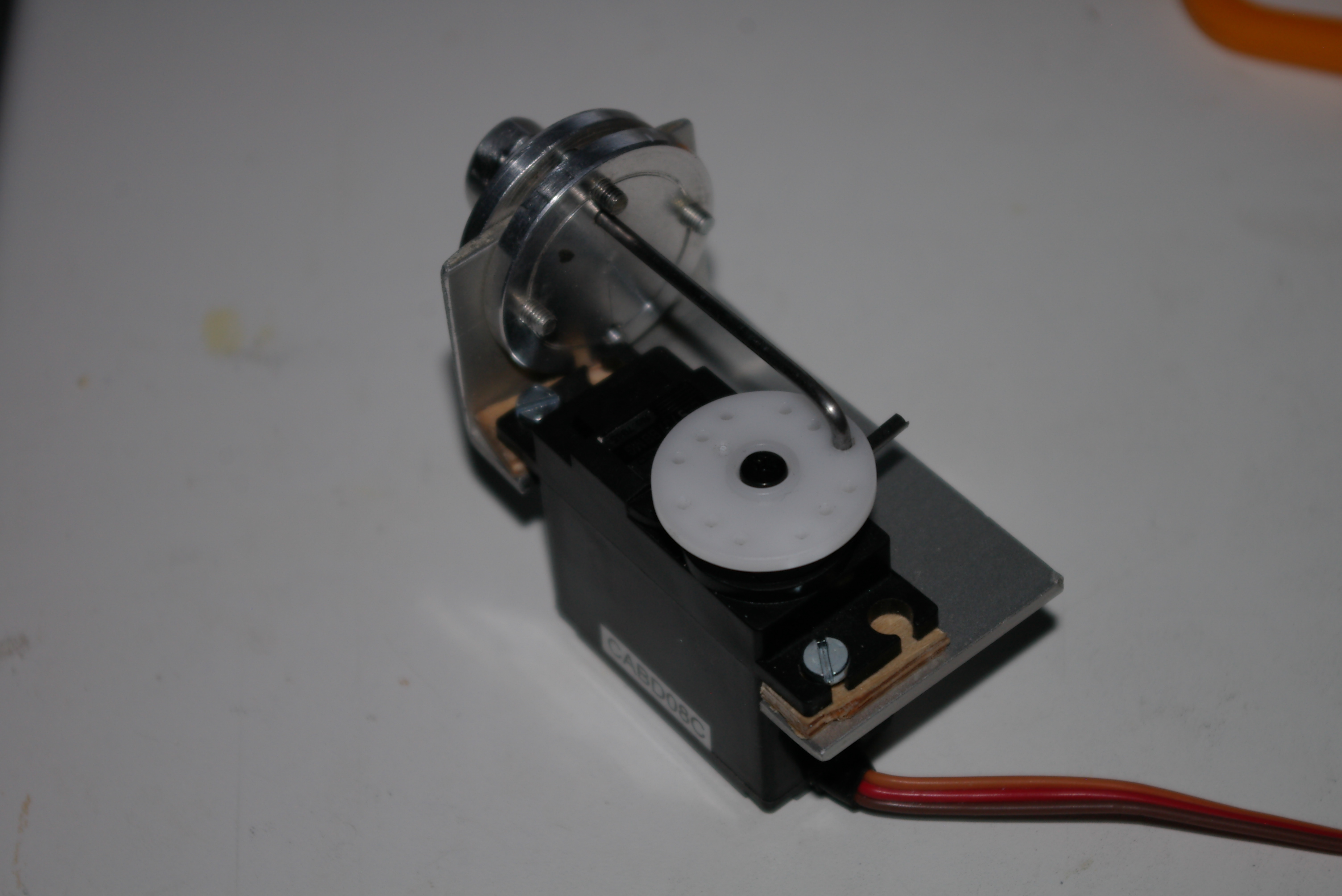

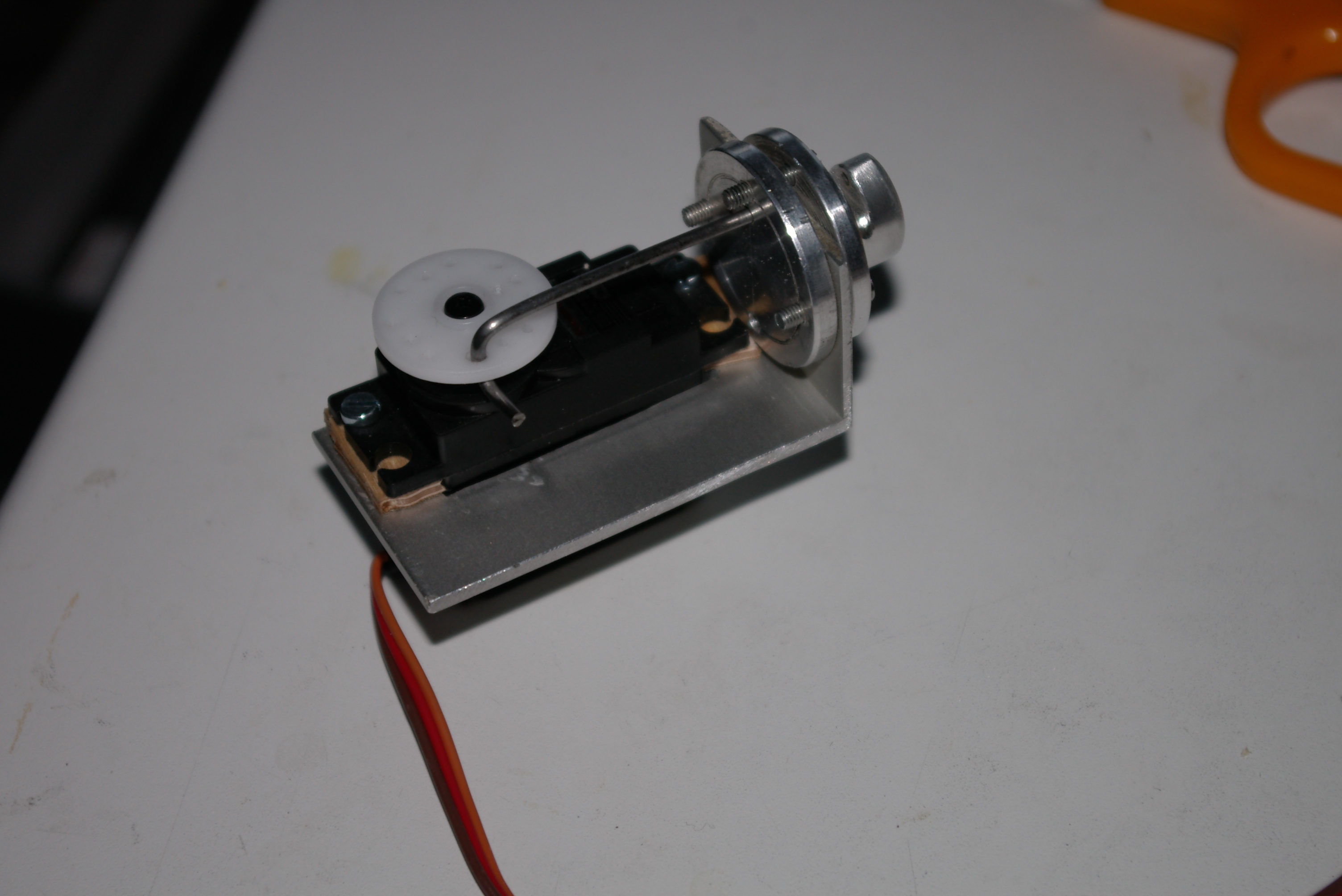

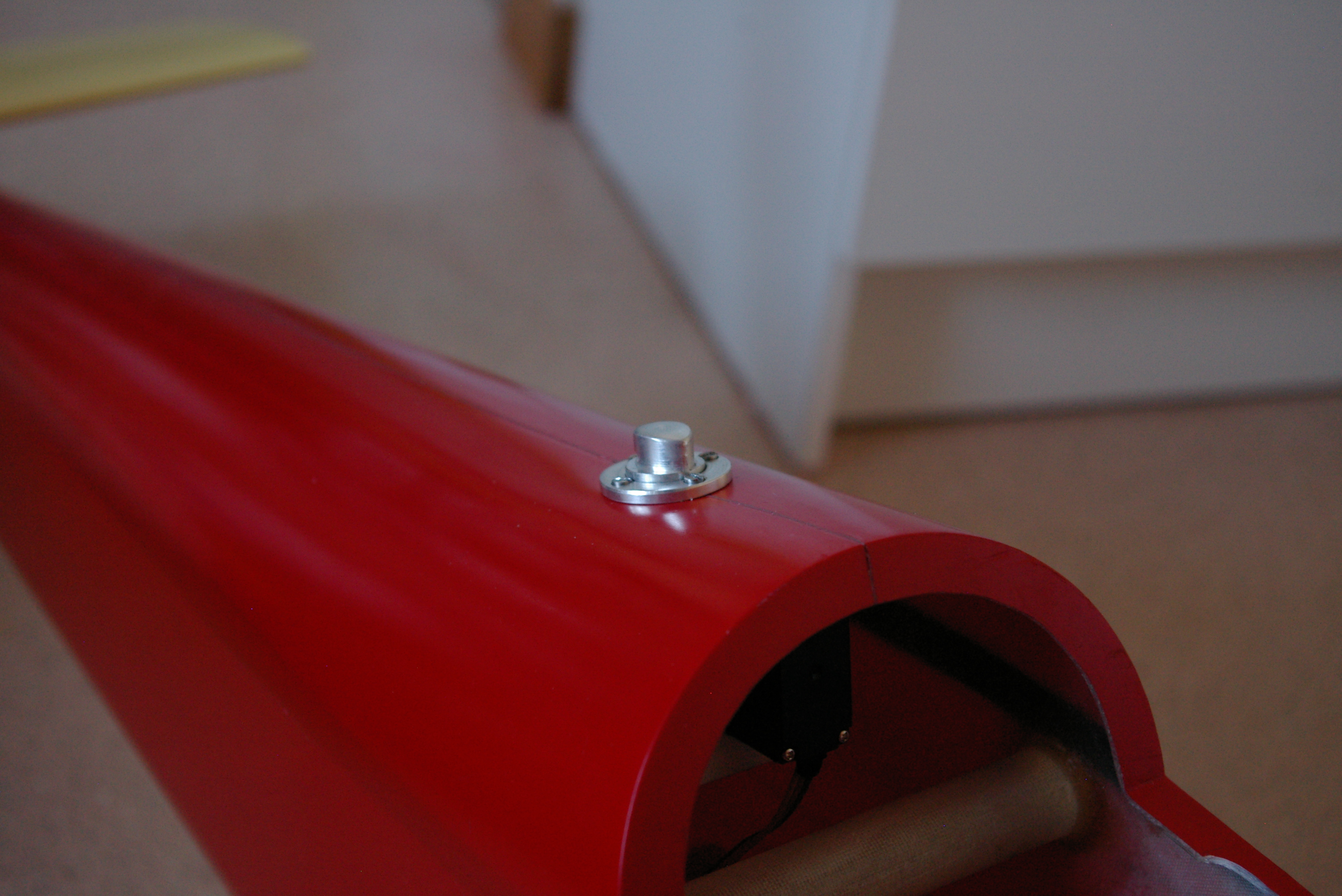

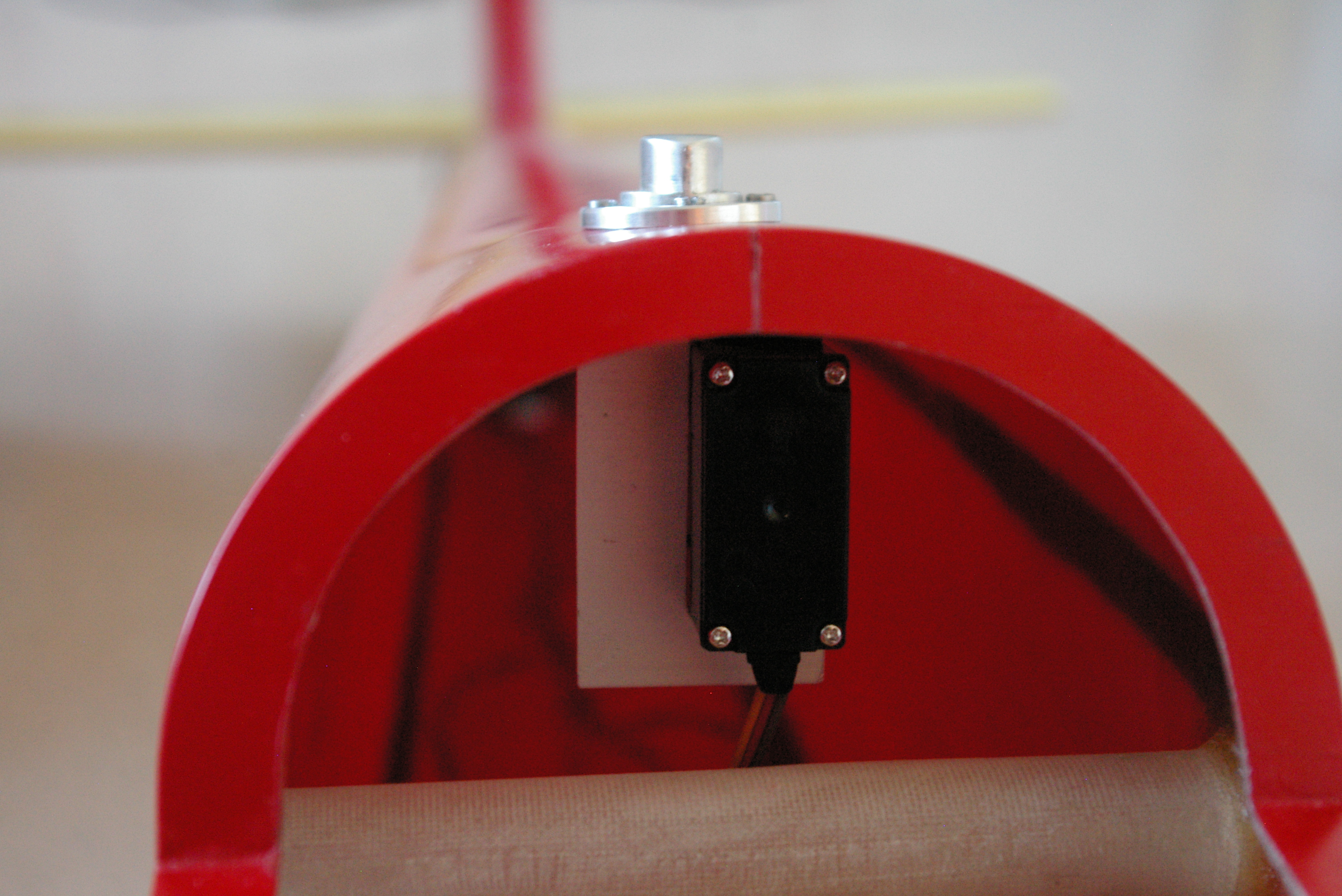

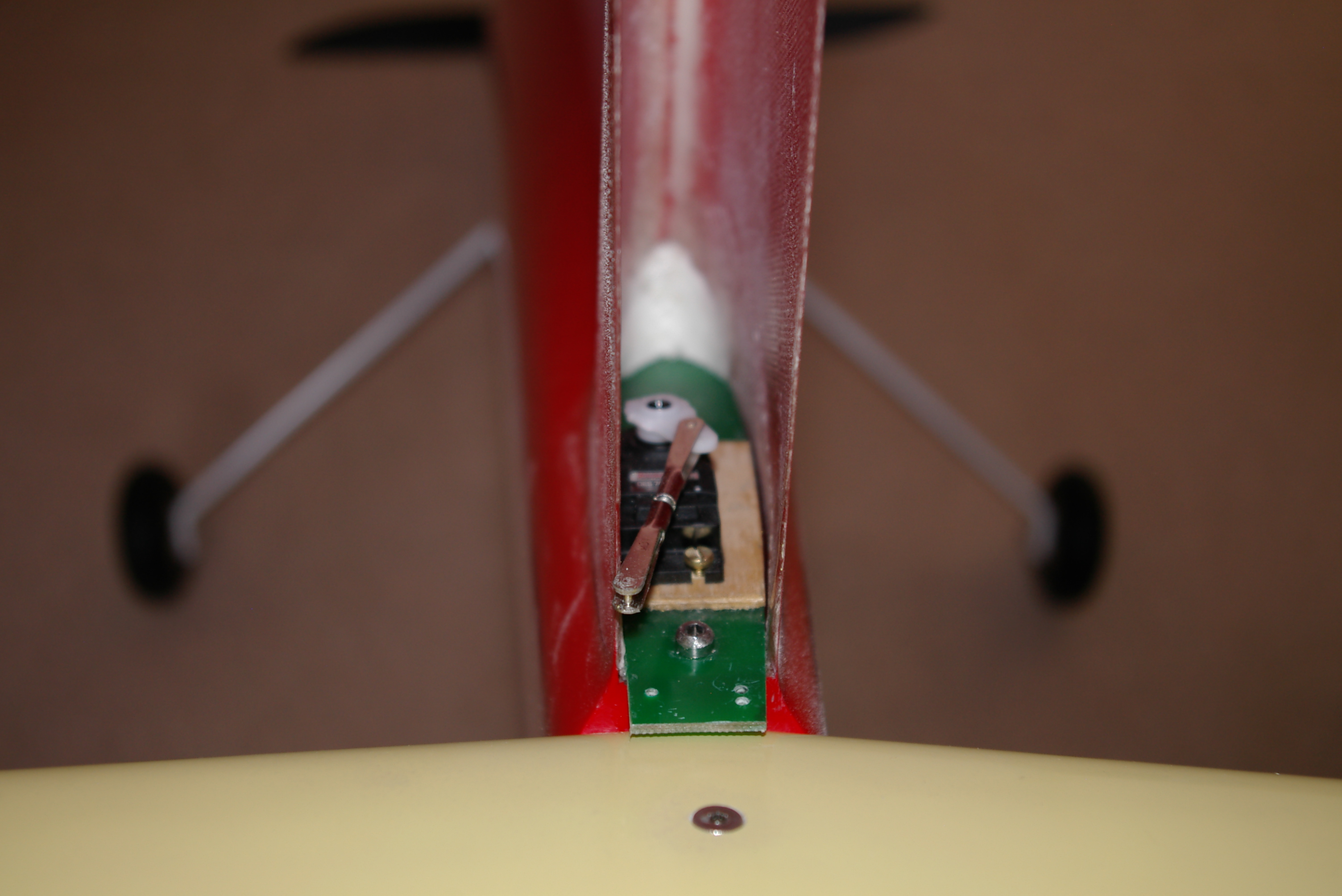

Finalement, j’ai réalisé une commande encastrée. Au niveau de l’aileron, il faut fixer un embout permettant le montage d’une chape. Coté servo, il faut monter une chape à boule au plus court du pignon.

Sur mes ailes d’ASW15, j’ai appliqué cette technique aux ailerons, mais aussi aux volets. Pour ces derniers, l’articulation est réalisée à l’intrados.